In de glasverwerkende industrie bepalen de precisie en stabiliteit van de glassnijapparatuur direct de productkwaliteit en de productie-efficiëntie. Granieten onderstellen spelen een onmisbare rol in glassnijapparatuur, voornamelijk vanwege hun unieke en superieure eigenschappen.

Uitstekende stabiliteit garandeert nauwkeurige snede.

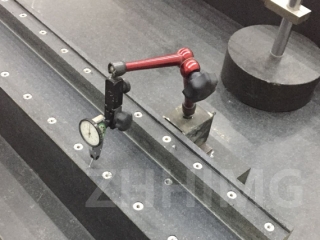

Het snijden van glas vereist een extreem hoge precisie. Zelfs de kleinste afwijking kan leiden tot afkeuring van het product. De granieten basis is gevormd gedurende een lange geologische periode en heeft een dichte en uniforme interne structuur. De thermische uitzettingscoëfficiënt is extreem laag, slechts (4-8) × 10⁻⁶/℃, en de afmetingen veranderen nauwelijks bij temperatuurschommelingen. Tijdens het glassnijden zullen de warmte die door de apparatuur wordt gegenereerd en de temperatuurschommelingen in de werkplaats geen noemenswaardige thermische vervorming van de granieten basis veroorzaken. De basis biedt daardoor altijd een stabiele en betrouwbare ondersteuning voor het snijgereedschap, wat de precieze positionering van het snijgereedschap of de laserstraal garandeert. Het gesneden glas heeft strakke randen en nauwkeurige afmetingen, wat de productopbrengst aanzienlijk verbetert.

De hoge stijfheid weerstaat de impact van externe krachten.

Tijdens het snijden van glas ontstaat er door het contact tussen de snijdelen en het glas een bepaalde impactkracht. Tegelijkertijd veroorzaakt de beweging van de machine zelf ook trillingen. Graniet is hard en heeft een uitstekende stijfheid. De hardheid kan oplopen tot 6-7 op de schaal van Mohs en het heeft een hoge druksterkte. Hierdoor kan de granieten basis gemakkelijk diverse externe krachten tijdens het snijproces weerstaan en is de kans op vervorming of beschadiging kleiner. In tegenstelling tot sommige metalen bases die bij langdurige en frequente blootstelling aan externe krachten kunnen vervormen door vermoeidheid, behouden granieten bases dankzij hun hoge stijfheid altijd een stabiele structuur. Dit garandeert een stabiele werking van de apparatuur op de lange termijn en vermindert onderhoud en stilstand als gevolg van problemen met de basis.

Uitstekende dempingsprestaties verminderen trillingsinterferentie.

Trillingen zijn een belangrijke factor die de nauwkeurigheid van het snijden van glas beïnvloedt. Als de trillingen die tijdens het gebruik van de apparatuur ontstaan niet tijdig worden gedempt, zullen het snijgereedschap of de laserstraal gaan trillen, wat leidt tot problemen zoals ruwe snijoppervlakken en ongelijkmatige snijlijnen. Graniet heeft uitstekende dempende eigenschappen. De complexe minerale structuur en de minuscule poriën fungeren als natuurlijke trillingsdempers. Wanneer de trillingen worden overgebracht op de granieten basis, kunnen deze structuren en poriën de trillingsenergie snel omzetten in warmte-energie en afvoeren, waardoor de invloed van trillingen op het snijproces aanzienlijk wordt verminderd. Bijvoorbeeld, in een hogesnelheidslasersnijmachine voor glas kan de granieten basis de trillingen van de laserkop effectief onderdrukken, waardoor de laserstraal stabiel op het glasoppervlak inwerkt en zeer nauwkeurige en hoogwaardige snijresultaten worden behaald.

Goede slijtvastheid verlengt de levensduur van de apparatuur.

Tijdens langdurig gebruik van de glassnijmachine ontstaat er wrijving tussen de basis en de snijcomponenten, het glasmateriaal, enzovoort. Graniet heeft een goede slijtvastheid dankzij de hoge hardheid en dichte structuur. Neem bijvoorbeeld het snijblad. Dit is gemaakt van graniet en kan de wrijving weerstaan die ontstaat door het frequent plaatsen en verplaatsen van glas en de snijcomponenten. Hierdoor is de kans op slijtage en krassen kleiner. Dit zorgt niet alleen voor een vlak oppervlak en behoudt de hoge precisie van de machine, maar verlengt ook de levensduur van de basis en zelfs van de gehele glassnijmachine aanzienlijk, waardoor de kosten voor het vervangen van apparatuur voor bedrijven worden verlaagd.

Niet-magnetisch, waardoor elektromagnetische interferentie tijdens het snijproces wordt voorkomen.

In sommige geavanceerde glassnijmachines worden elektronische componenten en precisiesensoren gebruikt om de snijprecisie en -positie te regelen. Het mogelijke magnetisme van de metalen basis kan elektromagnetische interferentie veroorzaken met deze elektronische apparaten, waardoor hun normale werking en de nauwkeurigheid van de signaaloverdracht worden beïnvloed. Graniet daarentegen is een niet-metallisch materiaal zonder magnetisme en veroorzaakt geen elektromagnetische interferentie met de elektronische systemen in de machine. Hierdoor kan de glassnijmachine in een stabiele elektromagnetische omgeving werken, wat de nauwkeurige overdracht van diverse stuursignalen tijdens het snijproces garandeert en de snijprecisie en de betrouwbaarheid van de machine verder verbetert.

Kortom, granieten onderstellen, met hun uitstekende stabiliteit, hoge stijfheid, goede dempingseigenschappen, goede slijtvastheid en niet-magnetische eigenschappen, zijn de ideale keuze voor glassnijmachines en bieden de glasverwerkende industrie een solide garantie voor een uiterst nauwkeurige en efficiënte productie.

Geplaatst op: 19 mei 2025