De kern van de ultraprecisie-industrie – van halfgeleiderproductie tot lucht- en ruimtevaartmetrologie – wordt gevormd door het granieten platform. Vaak over het hoofd gezien als slechts een massief blok steen, is dit onderdeel in werkelijkheid de meest cruciale en stabiele basis voor nauwkeurige metingen en bewegingsbesturing. Voor ingenieurs, metrologen en machinebouwers is het van cruciaal belang om te begrijpen wat de "precisie" van een granieten platform werkelijk definieert. Het gaat niet alleen om de oppervlakteafwerking; het gaat om een verzameling geometrische indicatoren die de werkelijke prestaties van het platform bepalen.

De belangrijkste indicatoren voor de nauwkeurigheid van een granieten platform zijn vlakheid, rechtheid en parallelliteit. Deze moeten allemaal worden gecontroleerd aan de hand van strenge internationale normen.

Vlakheid: het hoofdreferentievlak

Vlakheid is misschien wel de meest cruciale indicator voor elk precisiegranietplatform, met name een granieten oppervlakteplaat. Het definieert hoe nauw het gehele werkoppervlak overeenkomt met een theoretisch perfect vlak. In wezen is het de belangrijkste referentie voor alle andere metingen.

Fabrikanten zoals ZHHIMG garanderen vlakheid door te voldoen aan wereldwijd erkende normen zoals DIN 876 (Duitsland), ASME B89.3.7 (VS) en JIS B 7514 (Japan). Deze normen definiëren tolerantieklassen, die doorgaans variëren van klasse 00 (laboratoriumkwaliteit, die de hoogste precisie vereist, vaak in het submicron- of nanometerbereik) tot klasse 1 of 2 (inspectie- of gereedschapskamerkwaliteit). Het bereiken van vlakheid van laboratoriumkwaliteit vereist niet alleen de inherente stabiliteit van graniet met hoge dichtheid, maar ook de uitzonderlijke vaardigheid van onze meester-slijpers – onze vakmensen die deze toleranties handmatig kunnen bereiken met een precisie die vaak wordt aangeduid als "micrometergevoel".

Rechtlijnigheid: de ruggengraat van lineaire beweging

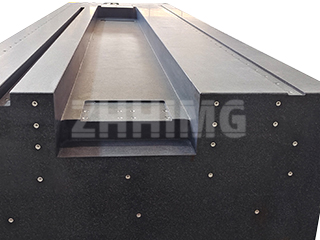

Terwijl vlakheid verwijst naar een tweedimensionaal oppervlak, heeft rechtheid betrekking op een specifieke lijn, vaak langs de randen, geleiders of sleuven van een granieten onderdeel, zoals een rechte rand, winkelhaak of machinevoet. Bij machineontwerp is rechtheid essentieel omdat het de ware, lineaire baan van bewegingsassen garandeert.

Wanneer een granieten basis wordt gebruikt voor de montage van lineaire geleidingen of luchtlagers, vertaalt de rechtheid van de montageoppervlakken zich direct naar de lineaire fout van het bewegende platform, wat de positioneringsnauwkeurigheid en herhaalbaarheid beïnvloedt. Geavanceerde meettechnieken, met name die met laserinterferometers (een essentieel onderdeel van het inspectieprotocol van ZHHIMG), zijn vereist om afwijkingen in rechtheid tot in de orde van micrometers per meter te certificeren. Dit garandeert dat het platform een feilloze ruggengraat vormt voor dynamische bewegingssystemen.

Parallelisme en loodrechtheid: geometrische harmonie definiëren

Voor complexe granieten onderdelen, zoals machinevoeten, luchtlagergeleiders of veelzijdige onderdelen zoals granieten vierkanten, zijn twee extra indicatoren van cruciaal belang: evenwijdigheid en haaksheid.

- Parallelliteit houdt in dat twee of meer oppervlakken – zoals de bovenste en onderste montagevlakken van een granieten balk – exact op gelijke afstand van elkaar staan. Dit is cruciaal om een constante werkhoogte te behouden of ervoor te zorgen dat componenten aan weerszijden van een machine perfect uitgelijnd zijn.

- Loodrechtheid, of haaksheid, zorgt ervoor dat twee oppervlakken precies 90° ten opzichte van elkaar staan. In een typische coördinatenmeetmachine (CMM) moet de granieten vierkante liniaal, of de basis van de component zelf, een gegarandeerde loodrechtheid hebben om Abbe-fouten te elimineren en te garanderen dat de X-, Y- en Z-assen echt orthogonaal zijn.

Het ZHHIMG-verschil: verder dan specificatie

Bij ZHHIMG geloven we dat precisie niet overgespecificeerd kan worden – de precisiebranche kan niet te veeleisend zijn. Onze toewijding gaat verder dan het voldoen aan deze maatvoeringsnormen. Door gebruik te maken van ZHHIMG® Black Granite met hoge dichtheid (≈ 3100 kg/m³) beschikken onze platformen over superieure trillingsdemping en de laagste thermische uitzettingscoëfficiënt, waardoor de gecertificeerde vlakheid, rechtheid en parallelliteit verder worden beschermd tegen omgevings- en operationele verstoringen.

Wanneer u een precisiegranietplatform evalueert, moet u niet alleen naar het specificatieblad kijken, maar ook naar de productieomgeving, de certificeringen en de traceerbare kwaliteitscontrole. Dit zijn de elementen die een ZHHIMG®-component tot de meest stabiele en betrouwbare keuze maken voor 's werelds meest veeleisende ultraprecisietoepassingen.

Plaatsingstijd: 24-10-2025