In de wereld van ultraprecieze productie zijn de prestaties van mechanische granietcomponenten nauw verbonden met hun oppervlakte-eigenschappen – met name ruwheid en glans. Deze twee parameters zijn meer dan alleen esthetische details; ze beïnvloeden direct de nauwkeurigheid, stabiliteit en betrouwbaarheid van precisie-instrumenten. Inzicht in wat de ruwheid en glans van granietcomponenten bepaalt, helpt ingenieurs en technici ervoor te zorgen dat elk onderdeel voldoet aan de strenge normen die vereist zijn voor toepassingen met hoge precisie.

Graniet is een natuurlijk materiaal dat voornamelijk bestaat uit kwarts, veldspaat en mica. Deze twee materialen vormen samen een fijnkorrelige, stabiele structuur die ideaal is voor mechanische en metrologische toepassingen. De oppervlakteruwheid van mechanische componenten van graniet varieert doorgaans van Ra 0,4 μm tot Ra 1,6 μm, afhankelijk van de kwaliteit, de polijstmethode en het beoogde gebruik. Zo vereisen meetoppervlakken van granieten platen of bodems extreem lage ruwheidswaarden om nauwkeurig contact met instrumenten en werkstukken te garanderen. Een lagere Ra-waarde betekent een gladder oppervlak, waardoor wrijving wordt verminderd en meetfouten door onregelmatigheden in het oppervlak worden voorkomen.

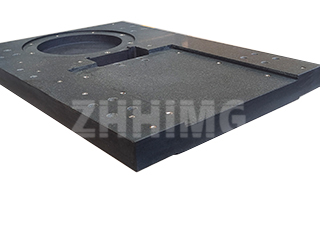

Bij ZHHIMG wordt elk granietonderdeel minutieus bewerkt met behulp van uiterst precieze leptechnieken. Het oppervlak wordt herhaaldelijk gemeten en verfijnd totdat het de gewenste microvlakheid en uniforme textuur bereikt. In tegenstelling tot metalen oppervlakken, die mogelijk coatings of behandelingen nodig hebben om de gladheid te behouden, bereikt graniet zijn fijne ruwheid op natuurlijke wijze door gecontroleerd mechanisch polijsten. Dit garandeert een duurzaam oppervlak dat zijn nauwkeurigheid behoudt, zelfs na langdurig gebruik.

Glans daarentegen verwijst naar de visuele en reflecterende kwaliteit van het granietoppervlak. Bij precisiecomponenten is een te hoge glans niet wenselijk, omdat dit lichtreflectie kan veroorzaken die optische of elektronische metingen verstoort. Daarom worden granietoppervlakken meestal afgewerkt met een semi-matte afwerking – glad aanvoelend, maar zonder spiegelende reflectie. Deze uitgebalanceerde glans verbetert de leesbaarheid tijdens de meting en garandeert optische stabiliteit in precisie-instrumenten zoals coördinatenmeetmachines (CMM's) en optische tafels.

Verschillende factoren beïnvloeden zowel de ruwheid als de glans, waaronder de minerale samenstelling van het graniet, de korrelgrootte en de polijsttechniek. Hoogwaardig zwart graniet, zoals ZHHIMG® Black Granite, bevat fijne, gelijkmatig verdeelde mineralen die zorgen voor een superieure oppervlakteafwerking met een stabiele glans en minimale golving. Dit type graniet biedt ook uitstekende slijtvastheid en maatvastheid, essentieel voor het behoud van nauwkeurigheid op lange termijn.

Om de oppervlakteconditie van granieten componenten te behouden, is goed onderhoud essentieel. Regelmatig reinigen met een zachte, pluisvrije doek en een niet-corrosieve reiniger helpt stof en olieresten te verwijderen die zowel de ruwheid als de glans kunnen beïnvloeden. Oppervlakken mogen nooit worden gewreven met metalen gereedschap of schuurmiddelen, aangezien deze microkrassen kunnen veroorzaken die de oppervlaktetextuur en meetnauwkeurigheid beïnvloeden. Met de juiste verzorging kunnen mechanische granieten componenten hun nauwkeurige oppervlakte-eigenschappen tientallen jaren behouden.

Concluderend kunnen we stellen dat de ruwheid en glans van mechanische componenten van graniet cruciaal zijn voor hun functionele prestaties in de precisietechniek. Door middel van geavanceerde productieprocessen zorgt ZHHIMG ervoor dat elk granietcomponent voldoet aan internationale normen voor oppervlaktekwaliteit, stabiliteit en duurzaamheid. Door de unieke fysieke eigenschappen van natuurlijk graniet te combineren met geavanceerde technologie, blijft ZHHIMG industrieën ondersteunen waar nauwkeurigheid en betrouwbaarheid succes bepalen.

Plaatsingstijd: 28-10-2025