Hoe verandert een gewoon stuk graniet in een laboratorium of fabriek in een 'magisch instrument' voor metingen met een nauwkeurigheid van micronniveau? Hierachter schuilt een streng kwaliteitscontrolesysteem, alsof er een soort 'precisiemagie' op de steen wordt toegepast. Laten we vandaag de kwaliteitsgeheimen van granieten meetinstrumenten ontrafelen en zien hoe ze van rotsen in de bergen veranderen in nauwkeurig vervaardigde 'linialen'.

Ten eerste moeten goede gereedschappen van "goed materiaal" gemaakt zijn: de inherente voordelen van graniet.

De kwaliteit van granieten meetinstrumenten hangt voornamelijk af van hun "oorsprong". Hoogwaardig graniet bezit drie kerneigenschappen:

Hoge hardheid: De kwartskristallen in graniet (die meer dan 25% van het graniet uitmaken) zijn als talloze kleine mesjes, waardoor het een hardheid van 6-7 op de schaal van Mohs bereikt, wat het zelfs slijtvaster maakt dan staal.

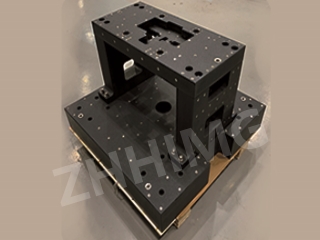

Stabiele prestaties: Gewone metalen zetten uit bij verhitting, maar de thermische uitzettingscoëfficiënt van graniet is extreem laag. Zelfs als de temperatuur van het zwarte graniet van ZHHIMG® met 10℃ stijgt, bedraagt de vervorming slechts 5 micron - equivalent aan een tiende van de diameter van een mensenhaar, wat de meetnauwkeurigheid volstrekt niet beïnvloedt.

Dichte structuur: Goed graniet heeft een dichtheid van meer dan 3000 kg/m³, met vrijwel geen holtes, net zoals zand stevig aan elkaar gebonden is met cement. De productdichtheid van ZHHIMG® bereikt 3100 kg/m³, waardoor het stabiel een gewicht van enkele honderden kilogrammen kan dragen zonder te vervormen.

II. Van stenen tot gereedschap: het pad van de landbouw met precisie op micronniveau

Om het gewonnen graniet te kunnen gebruiken als meetinstrument, moet het meerdere "verfijningslagen" doorlopen:

Grof afwerken: Verwijder de randen en hoeken.

Zaag het graniet in grote stukken met een diamantzaag, net zoals je een potlood slijpt. Vervolgens wordt er een "B-echografie" met ultrasone golven uitgevoerd om de steen te controleren op scheuren en de integriteit van het materiaal te waarborgen.

Fijn malen: Maal tot het zo vlak is als een spiegel.

De meest cruciale stap is het slijpen. De slijpmachine die ZHHIMG® gebruikt, kost meer dan 5 miljoen yuan per stuk en kan het oppervlak van graniet met een verbazingwekkende precisie slijpen.

Grof slijpen: Verwijder eerst de ruwe oppervlaktelaag om ervoor te zorgen dat het hoogteverschil over een lengte van 1 meter niet meer dan 5 micron bedraagt.

Fijn slijpen: Vervolgens wordt het gepolijst met ultrafijn slijppoeder, waarbij de uiteindelijke vlakheid ±0,5 micron/m² bedraagt.

Een "oefenterrein" met constante temperatuur en luchtvochtigheid.

Het slijpen moet in een speciale werkplaats plaatsvinden: de temperatuur wordt constant gehouden op ongeveer 20℃, de luchtvochtigheid wordt gestabiliseerd op 50%, en er moet een schokbestendige sleuf van 2 meter diep worden gegraven om te voorkomen dat voertuigen van buitenaf de nauwkeurigheid beïnvloeden. Net zoals atleten alleen optimaal kunnen presteren wanneer ze trainen in een zwembad met een constante temperatuur.

III. Kwaliteitsborging: Meerdere lagen van inspectie en controle

Voordat elk granieten gereedschap de fabriek verlaat, moet het een "strikte controle" ondergaan:

Hoogte meten met een minutenmeter: De Duitse Mahr minutenmeter kan een afwijking van 0,5 micron detecteren, wat zelfs kleiner is dan de dikte van een muggenvleugel. Hij wordt gebruikt om te controleren of het oppervlak van een gereedschap vlak is.

Laserinterferometerspiegel: Maak een "foto" van het gereedschapsoppervlak met een laser om te zien of er subtiele oneffenheden zijn. De producten van ZHHIMG® moeten drie tests doorstaan en moeten telkens 24 uur in een ruimte met constante temperatuur worden bewaard om te garanderen dat de temperatuur de resultaten niet beïnvloedt.

Een certificaat is als een "identiteitskaart": elk gereedschap heeft een "geboorteakte" - een kalibratiecertificaat, waarop meer dan 20 precisiegegevens staan vermeld. Door de code te scannen, krijgt u toegang tot het "groeiprofiel".

IV. Internationale certificering: De wereldwijde kwaliteitsgarantie

ISO-certificering is als het "academisch certificaat" voor granieten gereedschap:

ISO 9001: Zorg ervoor dat elke partij materialen van gelijke kwaliteit is, net zoals appels in een supermarkt, waarbij elke maat ongeveer hetzelfde zoetheidsniveau heeft;

ISO 14001: De verwerkingsprocedure moet milieuvriendelijk zijn en het milieu niet vervuilen. Het vrijgekomen stof moet bijvoorbeeld grondig worden behandeld.

ISO 45001: De werkomgeving voor werknemers moet goed zijn. Het geluid in de werkplaats mag bijvoorbeeld niet te hard zijn, zodat ze zich kunnen concentreren op het maken van goed gereedschap.

In hoogwaardige sectoren zoals de halfgeleiderindustrie zijn nog steeds strengere certificeringen vereist. Zo moeten ZHHIMG®-producten die voor chiptesten worden gebruikt, een SEMI-certificering verkrijgen om te garanderen dat er geen minuscule deeltjes op het oppervlak vrijkomen en zo besmetting van de nauwkeurige chips te voorkomen.

V. Spreek met data: de praktische voordelen van kwaliteit

Goede granietmeetinstrumenten kunnen verbluffende resultaten opleveren:

Nadat een printplaatfabriek het ZHHIMG®-platform in gebruik nam, daalde het afvalpercentage met 82% en bespaarde het bedrijf 430.000 yuan per jaar.

Bij het inspecteren van 5G-chips kunnen uiterst nauwkeurige granieten gereedschappen defecten detecteren die zo klein zijn als 1 micron - vergelijkbaar met het vinden van een zandkorrel op een voetbalveld.

Van de rotsen in de bergen tot de meetinstrumenten in het precisielaboratorium: het transformatieproces van graniet is doordrenkt van wetenschap en vakmanschap. Elke kwaliteitsindicator en elke nauwkeurige inspectie is erop gericht om van deze steen de "hoeksteen" te maken die de technologische vooruitgang aandrijft. Denk de volgende keer dat u een granieten meetinstrument ziet, aan de strenge kwaliteitsnormen die eraan ten grondslag liggen!

Geplaatst op: 18 juni 2025