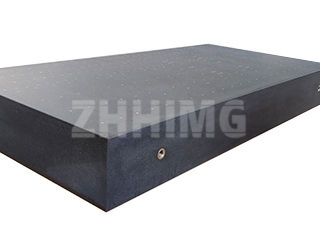

Granieten machineonderdelen – de precisiebases en meetreferenties die in metrologielaboratoria en machinefabrieken worden gebruikt – vormen de onbetwistbare basis voor uiterst nauwkeurig werk. Deze onderdelen, vervaardigd uit hoogwaardig, natuurlijk verouderd gesteente zoals ZHHIMG® Black Granite, bieden duurzame stabiliteit, zijn niet-magnetisch, roestvrij en bestand tegen de kruipvervorming op lange termijn die metalen tegenhangers parten speelt. Hoewel de inherente eigenschappen van graniet het tot het ideale referentievlak maken voor het controleren van instrumenten en kritische machineonderdelen, vereist zelfs dit duurzame materiaal nauwgezet onderhoud en, zo nu en dan, precieze reparatie.

De levensduur en blijvende nauwkeurigheid van deze componenten zijn sterk afhankelijk van strikte operationele discipline en effectieve restauratietechnieken. In het zeldzame geval van kleine oppervlakkige krassen of een doffe afwerking, moeten specifieke protocollen worden gevolgd om de component te herstellen zonder de cruciale vlakheid aan te tasten. Lichte slijtage aan het oppervlak kan vaak effectief worden aangepakt met behulp van gespecialiseerde commerciële granietreinigers en -conditioners die zijn ontworpen om de beschermende laag van de steen te versterken en oppervlakteverontreinigingen te verwijderen. Voor diepere schaafplekken vereist de interventie een vakkundige technische toepassing, vaak met fijn staalwol gevolgd door elektrisch polijsten om de glans te herstellen. Cruciaal is dat deze restauratie met uiterste zorg moet worden uitgevoerd, aangezien het polijsten onder geen enkele omstandigheid de cruciale geometrie of vlakheidstolerantie van de component mag veranderen. Eenvoudige reinigingsprocedures schrijven ook voor dat alleen een mild, pH-neutraal reinigingsmiddel en een licht vochtige doek worden gebruikt, onmiddellijk gevolgd door een schone, zachte doek om het oppervlak grondig te drogen en te polijsten. Vermijd ten strengste bijtende middelen zoals azijn of zeep, die schadelijke resten kunnen achterlaten.

Het handhaven van een schone werkomgeving is net zo belangrijk als het reparatieproces zelf. ZHHIMG® vereist strikte operationele discipline: voordat met een meettaak wordt begonnen, moet het werkoppervlak grondig worden gereinigd met industriële alcohol of een speciaal daarvoor bestemd precisiereinigingsmiddel. Om meetfouten en slijtage van het oppervlak te voorkomen, moeten operators het graniet absoluut niet aanraken met handen die besmet zijn met olie, vuil of zweet. Bovendien moet de structurele integriteit van de opstelling dagelijks worden gecontroleerd om er zeker van te zijn dat het referentievlak niet is verschoven of een ongewenste helling heeft ontwikkeld. Operators moeten zich er ook van bewust zijn dat, hoewel graniet een hoge hardheid heeft (6-7 op de schaal van Mohs), het ten strengste verboden is om met harde voorwerpen op het oppervlak te slaan of er hard over te wrijven, aangezien dit plaatselijke schade kan veroorzaken die de algehele nauwkeurigheid in gevaar brengt.

Naast het dagelijkse operationele onderhoud zijn beschermende behandelingen voor de niet-werkende oppervlakken essentieel voor stabiliteit op lange termijn, met name in vochtige of natte omgevingen. De achter- en zijoppervlakken van het granieten onderdeel vereisen een speciale waterdichtingsbehandeling vóór installatie. Deze maatregel is cruciaal om vochtmigratie te voorkomen en het risico op roestvlekken of vergeling te verminderen, wat vaak voorkomt bij sommige grijze of lichtgekleurde granietsoorten die aan vochtige omstandigheden worden blootgesteld. Het gekozen waterdichtingsmiddel moet niet alleen effectief zijn tegen vocht, maar moet ook volledig compatibel zijn met het cement of de lijm die wordt gebruikt voor natte montage, zodat de hechtsterkte niet wordt aangetast. Deze alomvattende aanpak, die zorgvuldige restauratietechnieken combineert met strenge operationele discipline en gespecialiseerde waterdichting, zorgt ervoor dat ZHHIMG® granieten machineonderdelen de nauwkeurigheid en betrouwbaarheid blijven leveren die vereist zijn door 's werelds meest geavanceerde meet- en productieprocessen.

Geplaatst op: 20 november 2025