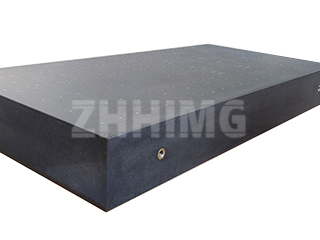

In de snel veranderende wereld van de elektronica-industrie, waar de miniaturisatie van componenten onophoudelijke innovatie stimuleert, blijft Surface-mount Technology (SMT) het cruciale proces voor het plaatsen van componenten op printplaten (PCB's). Moderne SMT-apparatuur – pick-and-place machines, zeefdrukmachines en geautomatiseerde optische inspectiesystemen (AOI) – moet werken met snelheden en nauwkeurigheidsniveaus die bijna onmogelijk zijn. De stabiliteit en integriteit van de machinebasis zijn niet slechts ondersteunende factoren; ze vormen de ultieme beperking voor doorvoer en opbrengst. Voor veel hoogwaardige systemen ligt de robuuste, onwrikbare oplossing in de toepassing van een gespecialiseerde granieten machinebasis voor Surface-mount Technology.

Naarmate de afmetingen van de componenten steeds kleiner worden (tot 01005 en kleiner) en de plaatsingssnelheden enorm toenemen, moet de dynamische stabiliteit van het gehele systeem opnieuw worden geëvalueerd. Daarom wenden toonaangevende fabrikanten zich tot de intrinsieke eigenschappen van natuursteen om de ultieme basis voor granieten machines met opbouwmontagetechnologie te creëren.

De noodzaak van een granieten basis in snelle SMT-games.

Waarom is een eeuwenoud, natuurlijk materiaal de optimale keuze voor geavanceerde SMT-automatisering? Het antwoord ligt in de fundamentele natuurkunde van precisiebeweging. Snelle SMT-machines genereren aanzienlijke dynamische krachten. Snelle acceleratie en deceleratie van portaalsystemen, printkoppen en transportbanden creëren trillingen die, indien niet beheerst, zich door de hele machineconstructie kunnen verspreiden. Deze trillingen vertalen zich direct in plaatsingsonzekerheden, soldeerfouten en een verminderde inspectienauwkeurigheid.

De oplossing is het granieten machinebed voor oppervlaktemontagetechnologie. De eigenschappen van graniet maken het het superieure materiaal voor het absorberen en dempen van deze interne en externe verstoringen:

-

Superieure dempingseigenschappen: Vergeleken met staal of aluminium heeft graniet een aanzienlijk hogere interne dempingscoëfficiënt. Dit betekent dat mechanische trillingen veroorzaakt door snelle bewegingen snel worden afgevoerd als minimale hoeveelheden warmte, waardoor ze de plaatsingskop of inspectieoptiek niet destabiliseren. Deze onmiddellijke stabilisatietijd is cruciaal voor het maximaliseren van de doorvoer zonder in te boeten aan nauwkeurigheid.

-

Thermische inertie en lage CTE: De SMT-omgeving, met name in de buurt van reflow-ovens of in de directe werkomgeving, kan kleine temperatuurschommelingen vertonen. Metalen reageren sterk op deze veranderingen, wat leidt tot thermische uitzetting en dimensionale afwijkingen. De lage thermische uitzettingscoëfficiënt (CTE) van een granieten bed voor Surface-mount-technologie zorgt er echter voor dat de kritische uitlijningsgeometrie van de machine stabiel blijft over het gehele bedrijfstemperatuurbereik. Deze thermische stabiliteit is essentieel voor het behoud van de uitlijningsnauwkeurigheid, vooral bij grote machineoppervlakken.

-

Ultieme vlakheid voor precisiebewegingen: Graniet kan worden geslepen en gepolijst tot vlakheidstoleranties van minder dan een micron. Dit extreme precisieniveau is essentieel voor de montage van precisie-lineaire geleiders, luchtlagers en motorsystemen. De hoge dimensionale nauwkeurigheid van de granieten basis voor oppervlaktemontagetechnologie garandeert perfecte rechtheid en uitlijning van de snel bewegende assen, wat direct bepalend is voor de nauwkeurigheid van de componentpositionering.

De volgende generatie SMT ontwerpen: componenten en integratie

De rol van graniet in SMT reikt verder dan de grote granieten machinebasis. Een robuust SMT-platform maakt vaak gebruik van speciaal ontworpen granieten componenten voor oppervlaktemontagetechnologie die in de hoofdstructuur zijn geïntegreerd. Deze componenten kunnen onder andere bestaan uit:

-

Precisie-montageblokken: Worden gebruikt om de absoluut stabiele positionering te garanderen van zeer gevoelige beeldverwerkingssystemen, laseruitlijnsensoren en referentiecamera's.

-

Luchtlageroppervlakken: Voor uiterst nauwkeurige pick-and-place-koppen biedt graniet een ideaal, hoogglanzend, niet-poreus oppervlak dat perfect samenwerkt met luchtlagers en zorgt voor een vrijwel wrijvingsloze, herhaalbare beweging.

-

Op maat gemaakte gereedschapsplaten: kleinere granieten elementen die zijn ontworpen om specifieke procesgereedschappen vast te houden en als referentiepunt te dienen, waardoor een herhaalbare uitlijning over tijd en temperatuur wordt gegarandeerd.

Het productieproces voor een hoogwaardige granieten machinebasis voor oppervlaktemontagetechnologie is een bewijs van de combinatie van traditioneel vakmanschap en geavanceerde techniek. Het omvat het selecteren van het beste natuurlijke zwarte graniet, het spanningsvrij maken ervan en vervolgens het bewerken met behulp van ultramoderne CNC-apparatuur. Kenmerken zoals schroefgaten, T-groeven, kernboringen voor kabelgeleiding en hechtvlakken voor metalen inzetstukken worden nauwgezet geïntegreerd volgens de exacte specificaties van de klant.

Het rendement op investering: precisie en duurzaamheid

Investeren in een granieten fundering voor SMT-apparatuur is een strategische beslissing die een duidelijk rendement oplevert. Hoewel de initiële materiaalkosten hoger kunnen liggen dan die van staal, wegen de voordelen op lange termijn – zoals een maximale productieopbrengst, minder afval en minimale stilstand als gevolg van structurele onnauwkeurigheden – ruimschoots op tegen dit verschil.

Een granieten bed voor Surface Mount Technology (SMT) biedt een betrouwbaar en duurzaam referentievlak dat tientallen jaren zijn vormvastheid behoudt en bestand is tegen slijtage, corrosie en interne structurele veranderingen. Voor fabrikanten die actief zijn in de voorhoede van elektronica-assemblage, waar precisie het verschil maakt tussen een succesvol product en een mislukte productierun, is de stabiliteit van een gespecialiseerde granieten machinebasis voor SMT de ultieme garantie voor prestatie en betrouwbaarheid. Kiezen voor een machine met deze basis betekent kiezen voor consistentie, snelheid en compromisloze kwaliteit bij de assemblage van 's werelds meest complexe elektronische apparaten.

Geplaatst op: 1 december 2025