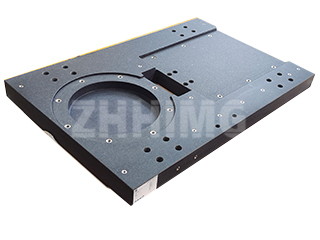

Het machinebed vormt de fundamentele kern van elke mechanische installatie, en de assemblage ervan is een cruciale stap die de structurele stijfheid, geometrische nauwkeurigheid en dynamische stabiliteit op lange termijn bepaalt. De constructie van een precisie-machinebed is veel meer dan een simpele montage met bouten; het is een complexe systeemtechnische uitdaging die uit meerdere stappen bestaat. Elke stap – van de eerste referentie tot de uiteindelijke functionele afstelling – vereist een synergetische beheersing van meerdere variabelen om ervoor te zorgen dat het bed stabiel blijft presteren onder complexe operationele belastingen.

De basis: eerste referentiepunten en nivellering

Het montageproces begint met het vaststellen van een absoluut referentievlak. Dit wordt doorgaans bereikt met behulp van een zeer nauwkeurige granieten vlakplaat of een lasertracker als globaal referentiepunt. De basis van het machinebed wordt eerst waterpas gesteld met behulp van stelwiggen (blokkeringen). Met behulp van gespecialiseerde meetinstrumenten, zoals elektronische waterpassen, worden deze steunen bijgesteld totdat de paralleliteitsfout tussen het geleidingsvlak van het bed en het referentievlak minimaal is.

Voor extreem grote bedden wordt een gefaseerde nivelleringsstrategie toegepast: eerst worden de centrale steunpunten vastgezet, waarna het nivelleren naar de uiteinden toe verloopt. Continue controle van de rechtheid van de geleiding met behulp van een meetklok is essentieel om doorzakken in het midden of kromtrekken aan de randen door het eigen gewicht van het onderdeel te voorkomen. Ook wordt aandacht besteed aan het materiaal van de steunwiggen; gietijzer wordt vaak gekozen vanwege de vergelijkbare thermische uitzettingscoëfficiënt met het machinebed, terwijl composietkussens worden gebruikt vanwege hun superieure dempende eigenschappen in trillingsgevoelige toepassingen. Een dunne laag van een speciaal anti-aanhechtingssmeermiddel op de contactoppervlakken minimaliseert wrijving en voorkomt microslip tijdens de langdurige stabilisatiefase.

Nauwkeurige integratie: het geleidingssysteem samenstellen

Het geleidingssysteem is de kerncomponent die verantwoordelijk is voor lineaire beweging, en de nauwkeurigheid van de montage ervan is rechtstreeks evenredig met de kwaliteit van de bewerking van de apparatuur. Na de voorlopige fixatie met centreerpennen wordt de geleiding vastgeklemd en wordt de voorspanning nauwgezet aangebracht met behulp van persplaten. Het voorspanningsproces moet volgens een "uniform en progressief" principe verlopen: bouten worden stapsgewijs aangedraaid vanuit het midden van de geleiding naar buiten, waarbij in elke ronde slechts een gedeeltelijk koppel wordt toegepast totdat aan de ontwerpspecificatie is voldaan. Dit strikte proces voorkomt plaatselijke spanningsconcentraties die kromtrekking van de geleiding zouden kunnen veroorzaken.

Een cruciale uitdaging is het afstellen van de speling tussen de schuifblokken en de geleiding. Dit wordt bereikt door een gecombineerde meetmethode met voelermaat en meetklok. Door voelermaten van verschillende diktes in te brengen en de resulterende verplaatsing van de schuif met een meetklok te meten, wordt een speling-verplaatsingscurve gegenereerd. Deze gegevens dienen als leidraad voor de micro-afstelling van excentrische pinnen of wigblokken aan de zijkant van de schuif, waardoor een uniforme spelingverdeling wordt gegarandeerd. Voor uiterst nauwkeurige bedden kan een nanosmeermiddelfilm op het geleidingsoppervlak worden aangebracht om de wrijvingscoëfficiënt te verlagen en de bewegingssoepelheid te verbeteren.

Stijve verbinding: Spindelkop naar bed

De verbinding tussen de spindelkop, het hart van de krachtoverbrenging, en het machinebed vereist een zorgvuldige balans tussen stijve krachtoverdracht en trillingsisolatie. De reinheid van de contactoppervlakken is van het grootste belang; contactvlakken moeten nauwgezet worden afgeveegd met een speciaal reinigingsmiddel om alle verontreinigingen te verwijderen, gevolgd door het aanbrengen van een dunne laag speciaal siliconenvet van analytische kwaliteit om de contactstijfheid te verbeteren.

De volgorde van het aanhalen van de bouten is cruciaal. Er wordt doorgaans een symmetrisch patroon gebruikt, meestal "vanuit het midden naar buiten toe". De bouten in het midden worden eerst voorgedraaid, waarna de volgorde zich naar buiten toe uitbreidt. Na elke aanhaalronde moet rekening worden gehouden met de tijd die nodig is om de spanning te laten afnemen. Voor kritische bevestigingsmiddelen wordt een ultrasone boutvoorspanningsdetector gebruikt om de axiale kracht in realtime te bewaken. Dit zorgt voor een uniforme spanningsverdeling over alle bouten en voorkomt plaatselijk losraken dat ongewenste trillingen zou kunnen veroorzaken.

Na de aansluiting wordt een modale analyse uitgevoerd. Een exciter wekt trillingen op met specifieke frequenties op de kop van de machine, en accelerometers registreren de responssignalen over het machinebed. Dit bevestigt dat de resonantiefrequenties van de basis voldoende zijn ontkoppeld van het werkfrequentiebereik van het systeem. Als er een resonantierisico wordt geconstateerd, kan dit worden beperkt door dempingsplaatjes op de interface aan te brengen of de voorspanning van de bouten nauwkeurig af te stellen om het trillingsoverdrachtspad te optimaliseren.

Eindcontrole en compensatie van de geometrische nauwkeurigheid

Na de montage moet het machinebed een uitgebreide geometrische eindcontrole ondergaan. Een laserinterferometer meet de rechtheid door middel van spiegelconstructies die minuscule afwijkingen over de lengte van de geleiding versterken. Een elektronisch nivelleringssysteem brengt het oppervlak in kaart en stelt een 3D-profiel op aan de hand van meerdere meetpunten. Een autocollimator controleert de loodrechtheid door de verschuiving van een lichtvlek te analyseren die door een precisieprisma wordt weerkaatst.

Eventuele afwijkingen die buiten de tolerantie vallen, vereisen nauwkeurige compensatie. Voor gelokaliseerde rechtheidsfouten op de geleiding kan het oppervlak van de steunwig worden gecorrigeerd door handmatig schrapen. Een ontwikkelmiddel wordt aangebracht op de hoogste punten en de wrijving van de bewegende schuif onthult het contactpatroon. De hoogste punten worden zorgvuldig geschraapt om geleidelijk de theoretische contour te bereiken. Voor grote bedden waar schrapen onpraktisch is, kan hydraulische compensatietechnologie worden toegepast. Miniatuur hydraulische cilinders zijn geïntegreerd in de steunwiggen, waardoor niet-destructieve aanpassing van de wigdikte mogelijk is door de oliedruk te moduleren, waardoor nauwkeurigheid wordt bereikt zonder fysiek materiaal te verwijderen.

Inbedrijfstelling na ontlading en na belading

De laatste fase omvat de inbedrijfstelling. Tijdens de onbelaste testfase werkt het bed onder gesimuleerde omstandigheden, terwijl een infrarood warmtebeeldcamera de temperatuurcurve van de kop bewaakt en lokale hotspots lokaliseert voor mogelijke optimalisatie van de koelkanalen. Koppelsensoren bewaken de fluctuaties in het motorvermogen, waardoor de speling van de aandrijfketting kan worden aangepast. De belaste testfase verhoogt geleidelijk de snijkracht, waarbij het trillingsspectrum van het bed en de kwaliteit van de bewerkte oppervlakteafwerking worden geobserveerd om te bevestigen dat de structurele stijfheid voldoet aan de ontwerpspecificaties onder realistische belasting.

De assemblage van een machinebedcomponent is een systematische integratie van meerstaps, nauwkeurig gecontroleerde processen. Door strikte naleving van assemblageprotocollen, dynamische compensatiemechanismen en grondige verificatie zorgt ZHHIMG ervoor dat het machinebed onder complexe belastingen een nauwkeurigheid op micronniveau behoudt, wat de onwrikbare basis vormt voor de werking van apparatuur van wereldklasse. Naarmate intelligente detectie- en zelfaanpassende afstellingstechnologieën zich verder ontwikkelen, zal de assemblage van machinebedden in de toekomst steeds meer voorspellend en autonoom geoptimaliseerd worden, waardoor de mechanische productie nieuwe precisieniveaus bereikt.

Geplaatst op: 14 november 2025