In de veeleisende omgevingen van precisieproductie – van de automobiel- en ruimtevaartindustrie tot geavanceerde elektronica – is er geen ruimte voor fouten. Terwijl granieten meetplaten de universele basis vormen voor algemene metrologie, is de granieten inspectieplaat de gespecialiseerde, ultrastabiele referentie voor componentverificatie en geassisteerde assemblage. Het is hét essentiële instrument voor het valideren van de externe geometrie, maatafwijkingen en vlakheid van hoogwaardige onderdelen, zodat deze voldoen aan de strenge eisen van de moderne techniek.

Het principe van het ultrastabiele referentiepunt

De kernfunctie van de granieten inspectieplaat berust op de superieure stabiliteit en het principe van het "zeer stabiele referentieoppervlak".

Het werkoppervlak wordt onderworpen aan een uiterst nauwkeurig slijpproces, waardoor een uitzonderlijk lage oppervlakteruwheid (doorgaans Ra ≤ 0,025 μm) en een vlakheidsnauwkeurigheid tot klasse 0 (≤ 3 μm/1000 mm) wordt bereikt. Dit zorgt voor een onbuigzaam, niet-vervormend referentievlak.

Tijdens de inspectie worden componenten op dit oppervlak geplaatst. Met behulp van meetinstrumenten zoals meetklokken of hefboommeters wordt vervolgens de minuscule spleet tussen de component en de plaat gemeten. Dit proces stelt technici in staat om direct de vlakheid en paralleliteit van de component te controleren, of om de plaat als stabiel referentiepunt te gebruiken voor het controleren van kritische parameters zoals de afstand tussen gaten en de hoogte van de treden. Cruciaal is dat de hoge stijfheid van het graniet (elasticiteitsmodulus van 80-90 GPa) ervoor zorgt dat de plaat zelf niet doorbuigt of vervormt onder het gewicht van zware componenten, waardoor de betrouwbaarheid van de inspectiegegevens gewaarborgd blijft.

Techniek voor inspectie: superieur ontwerp en materiaalgebruik

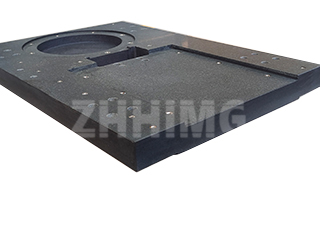

De inspectieplaten van ZHHIMG® zijn ontworpen met de nadruk op aanpasbaarheid aan inspectie-toepassingen en nauwgezette details:

- Aanpasbaarheid op maat: Naast het vlakke kernoppervlak beschikken veel modellen over geïntegreerde positioneringsgaten of V-groeven. Deze zijn essentieel voor het veilig bevestigen van complexe of asymmetrische onderdelen, zoals assen en schijfvormige componenten, en voorkomen beweging tijdens nauwkeurige metingen.

- Veiligheid en gebruiksgemak: De randen zijn afgewerkt met een zachte, afgeronde afschuining om de veiligheid van de gebruiker te verhogen en ongelukken te voorkomen.

- Nivelleringssysteem: De plaatbasis is voorzien van verstelbare steunvoetjes (vergelijkbaar met stelschroeven), waardoor de gebruiker de plaat nauwkeurig kan micro-afstellen voor een perfecte horizontale uitlijning (nauwkeurigheid ≤0,02 mm/m).

- Materiaalkwaliteit: Wij gebruiken uitsluitend graniet van topkwaliteit, vrij van vlekken en scheuren, dat een rigoureus natuurlijk verouderingsproces van 2 tot 3 jaar ondergaat. Deze langdurige procedure elimineert interne materiaalspanningen, waardoor dimensionale stabiliteit op lange termijn en een nauwkeurigheidsbehoud van meer dan vijf jaar gegarandeerd zijn.

Waar precisie niet onderhandelbaar is: belangrijke toepassingsgebieden

De granieten inspectieplaat is onmisbaar waar hoge precisie direct van invloed is op veiligheid en prestaties:

- Automobielindustrie: Essentieel voor het controleren van de vlakheid van motorblokken en transmissiebehuizingen om een perfecte afdichting te garanderen.

- Lucht- en ruimtevaartsector: Gebruikt voor kritische dimensionale verificatie van turbinebladen en landingsgestelonderdelen, waar afwijkingen de vliegveiligheid in gevaar brengen.

- Matrijzen- en stempelproductie: Het controleren van de oppervlaktenauwkeurigheid van matrijsvormen en kernen, wat direct de kwaliteit van het uiteindelijke gegoten of gevormde product verbetert.

- Elektronica en halfgeleiders: Cruciaal bij de assemblage-inspectie van componenten voor halfgeleiderapparatuur met hoge doorvoersnelheid, waar uitlijning op micronniveau essentieel is voor operationele nauwkeurigheid.

Uw gegevens beschermen: beste onderhoudspraktijken

Om de submicronnauwkeurigheid van uw inspectieplaat te behouden, is het noodzakelijk om strikte onderhoudsprotocollen te volgen:

- Reinheid is verplicht: Verwijder direct na de inspectie alle componentresten (met name metaalsplinters) van het oppervlak met een zachte borstel.

- Corrosiewaarschuwing: Het is ten strengste verboden om corrosieve vloeistoffen (zuren of basen) op het granieten oppervlak aan te brengen, aangezien deze de steen permanent kunnen aantasten.

- Regelmatige controle: De nauwkeurigheid van de plaat moet periodiek worden gecontroleerd. Wij adviseren om de plaat elke zes maanden te kalibreren met gecertificeerde vlakheidsmeters.

- Hanteren: Gebruik bij het verplaatsen van de plaat uitsluitend speciaal hijsgereedschap en vermijd kantelen of plotselinge schokken, aangezien dit de stabiliteit op lange termijn in gevaar kan brengen.

Door de granieten inspectieplaat te behandelen als het uiterst nauwkeurige instrument dat het is, kunnen fabrikanten tientallen jaren lang betrouwbare dimensionale controle garanderen, waarmee de kwaliteit en veiligheid van hun meest complexe producten worden gewaarborgd.

Geplaatst op: 05-11-2025