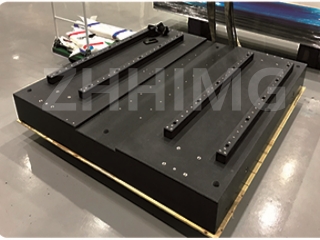

Graniet is een natuurlijk materiaal dat veelvuldig wordt gebruikt in de maakindustrie voor machinefundamenten. Granieten machinefundamenten staan bekend om hun hoge stabiliteit, duurzaamheid en uitstekende trillingsdempende eigenschappen, waardoor ze een ideale keuze zijn voor uiterst nauwkeurige machinetoepassingen. Een veelgebruikte toepassing van granieten machinefundamenten zijn inspectieapparaten voor lcd-panelen. Deze apparaten worden gebruikt om defecten in lcd-panelen te detecteren en te analyseren voordat ze in elektronische apparaten worden ingebouwd.

Het ontwerp en de constructie van een inspectieapparaat voor lcd-panelen vereisen een hoge mate van nauwkeurigheid, stabiliteit en precisie. Elke trilling of beweging tijdens de paneelinspectie kan meetfouten veroorzaken, wat kan leiden tot onnauwkeurige resultaten en kostbare productiefouten. Het gebruik van een granieten machinebasis kan deze problemen helpen voorkomen en de algehele prestaties en nauwkeurigheid van het inspectieapparaat verbeteren. Hieronder volgen enkele manieren om granieten machinebasissen effectief te gebruiken voor een inspectieapparaat voor lcd-panelen:

1. Gebruik hoogwaardige granieten machinebases.

Om de nauwkeurigheid en stabiliteit van het inspectieapparaat te garanderen, is het essentieel om hoogwaardige granieten machinebases te gebruiken die volgens strenge normen zijn vervaardigd. Het graniet dat voor de machinebasis wordt gebruikt, moet van hoge kwaliteit zijn en vrij van scheuren of andere defecten die de prestaties kunnen beïnvloeden. Het oppervlak van de machinebasis moet vlak en egaal zijn, zonder oneffenheden of bulten die instabiliteit tijdens het inspectieproces kunnen veroorzaken.

2. Plan het ontwerp van de machinebasis

Het ontwerp van de machinebasis moet zorgvuldig worden gepland, rekening houdend met de afmetingen van de te inspecteren LCD-schermen, het type inspectieapparatuur en de benodigde werkruimte voor de operators. De machinebasis moet zo worden ontworpen dat deze maximale stabiliteit biedt en trillingen en bewegingen tijdens het inspectieproces minimaliseert. De basis moet groot genoeg zijn om de LCD-schermen comfortabel te kunnen plaatsen en om gemakkelijke toegang tot de inspectieapparatuur te bieden.

3. Overweeg het toevoegen van trillingsdempende elementen.

In sommige gevallen kan het gebruik van trillingsdempende elementen, zoals rubber of kurk, nodig zijn om trillingen en bewegingen tijdens het inspectieproces verder te verminderen. Deze materialen kunnen aan de machinebasis of tussen de inspectieapparatuur en de basis worden toegevoegd om schokken en trillingen te absorberen. De toevoeging van dergelijke elementen kan de algehele nauwkeurigheid en betrouwbaarheid van het inspectieapparaat verbeteren.

4. Regelmatig onderhoud

Regelmatig onderhoud van het machineonderstel is essentieel om ervoor te zorgen dat het in goede conditie blijft en optimaal presteert. Het machineonderstel moet regelmatig worden schoongemaakt om vuil en stof te verwijderen die de prestaties kunnen beïnvloeden. Eventuele scheuren of andere defecten moeten onmiddellijk worden gerepareerd om de stabiliteit en betrouwbaarheid van het machineonderstel te waarborgen.

Kortom, het gebruik van granieten machinebases kan de prestaties en nauwkeurigheid van inspectieapparaten voor lcd-panelen aanzienlijk verbeteren. Door te kiezen voor graniet van de hoogste kwaliteit, het ontwerp van de machinebasis zorgvuldig te plannen, waar nodig trillingsdempende elementen toe te voegen en regelmatig onderhoud uit te voeren, kan de productiviteit worden verhoogd en kunnen productiefouten worden geminimaliseerd.

Geplaatst op: 1 november 2023