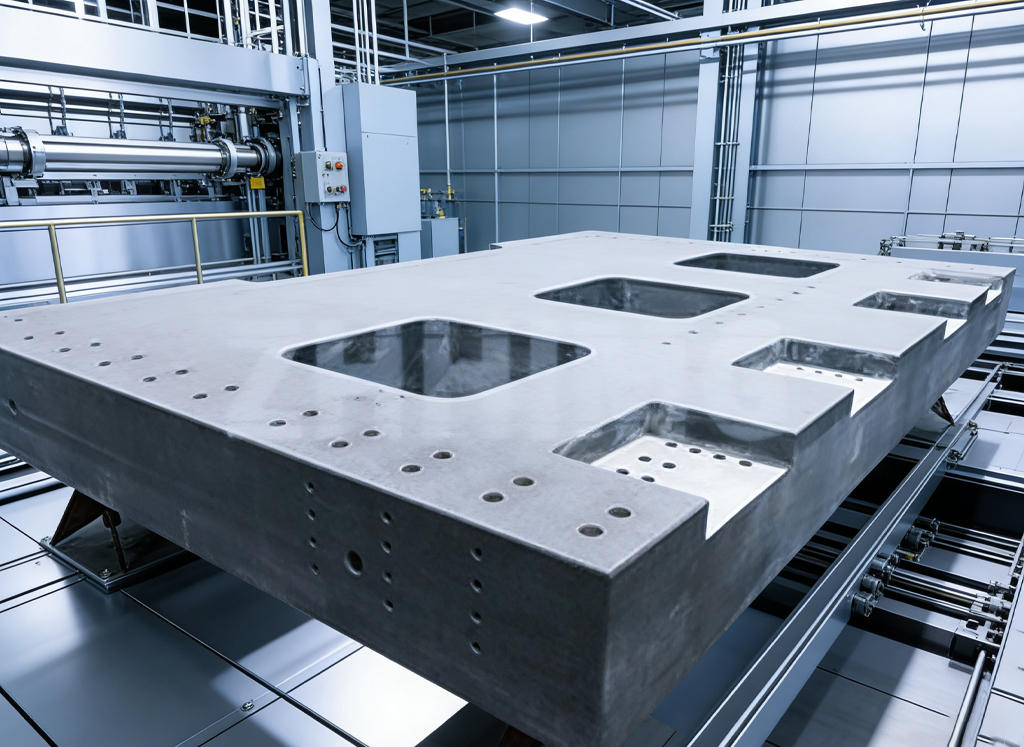

In de wereld van ultraprecisiemetrologie en veeleisende productieprocessen – van inspectie in de lucht- en ruimtevaart tot matrijsfabricage – is deNauwkeurig granieten oppervlakDe plaat vormt de basis voor de dimensionale nauwkeurigheid. Hoewel de vlakheid van het oppervlak de meeste aandacht krijgt, is de onderliggende kwestie van de dikte even belangrijk. Deze dikte is namelijk de fundamentele technische variabele die de prestaties van het platform onder belasting en de geometrische stabiliteit op lange termijn bepaalt.

De dikte van een granieten platform wordt niet willekeurig gekozen; het is een nauwkeurig berekende afmeting, afgeleid van strenge technische principes, die direct verband houdt met het draagvermogen, de stijfheid en het vermogen van de plaat om te functioneren als een werkelijk onwrikbaar referentievlak. Inzicht in deze relatie is cruciaal voor ingenieurs en kwaliteitsmanagers die hun inspectie- en assemblageprocessen willen optimaliseren.

De natuurkunde van stabiliteit: waarom dikte ertoe doet

Het voornaamste doel van een granieten meetplaat is het tegengaan van doorbuiging. Wanneer meetinstrumenten, hulpstukken en zware onderdelen op het oppervlak worden geplaatst, oefent de zwaartekracht een neerwaartse kracht uit. Als de plaat niet dik genoeg is, zal deze subtiel doorbuigen, wat onaanvaardbare geometrische fouten in de meting introduceert.

Deze relatie wordt bepaald door de principes van de materiaalmechanica, waarbij de stijfheid van een plaat exponentieel gerelateerd is aan de dikte ervan.

-

Weerstand tegen doorbuiging (stijfheid): De stijfheid van een balk of plaat is evenredig met de derde macht van de dikte (I ∝ h³), waarbij I het oppervlaktetraagheidsmoment is en h de dikte. Dit betekent dat een verdubbeling van de dikte van het granieten platform de stijfheid met een factor acht verhoogt. Bij het High-Density Black Granite van ZHHIMG® (ongeveer 3100 kg/m³) wordt deze inherente materiaalstijfheid versterkt, wat resulteert in een superieure weerstand tegen elastische vervorming onder belasting.

-

Verhoogd draagvermogen: Omdat stijfheid exponentieel gerelateerd is aan dikte, is het bepalen van de juiste dikte de belangrijkste technische uitdaging om een adequaat draagvermogen te garanderen. Voor grote, zware platen – zoals die gebruikt worden als CMM-basis of voor het inspecteren van massieve, uiterst nauwkeurige onderdelen voor de lucht- en ruimtevaart – moet de dikte voldoende zijn om ervoor te zorgen dat de maximaal verwachte belasting een doorbuiging veroorzaakt die ver onder de kritische meettolerantie (submicronprecisie) ligt.

-

Trillingsdempende massa: Hoewel de interne structuur van graniet al zorgt voor uitstekende trillingsdemping, voegt een dikkere plaat aanzienlijke massa toe. Deze toegenomen massa verlaagt de natuurlijke resonantiefrequentie van de plaat, waardoor deze verder verwijderd raakt van de typische operationele en omgevingsvibratiefrequenties (HVAC, voetverkeer). Deze passieve isolatie is cruciaal voor toepassingen die stabiele, ruisvrije meetmethoden vereisen.

De technische bepaling: het berekenen van de benodigde dikte

Het bepalen van de ideale dikte vereist een gedetailleerde analyse van de specifieke eisen van de toepassing:

-

Toepassingstolerantie (nauwkeurigheidsklasse): De eerste en meest cruciale factor is de vereiste nauwkeurigheidsklasse van de plaat (bijv. klasse B, A, AA of de veeleisende klasse 00). Strengere toleranties vereisen een hogere stijfheid om de vlakheid onder alle omstandigheden te behouden, wat een grotere dikte noodzakelijk maakt.

-

Afmetingen en overspanning: Grotere oppervlakteplaten vereisen een proportioneel grotere dikte om de onondersteunde overspanning te compenseren. Een grote plaat met onvoldoende dikte zal doorbuigen onder zijn eigen gewicht, zelfs zonder externe belasting. ZHHIMG® is in staat om monolithische granieten machineconstructies te produceren met een lengte tot 20 meter, dankzij technische expertise waarmee de benodigde dikte voor dergelijke grote overspanningen nauwkeurig kan worden berekend.

-

Verdeling en maximale belasting: Ingenieurs moeten rekening houden met het totale gewicht van de meetapparatuur, de opspaninrichtingen en het onderdeel zelf. Het ontwerp moet de maximale geconcentreerde belasting (bijvoorbeeld een lokale CMM-kolom) aankunnen zonder de maximaal toelaatbare doorbuiging te overschrijden die is gespecificeerd in internationale normen (ASME B89.3.7, DIN 876).

Voor standaard commerciële platen worden vaak diktetabellen gebruikt. Voor op maat gemaakte granieten componenten of granieten machineconstructies, waarbij de plaat zeer gevoelige apparatuur zoals luchtlagers of laserinterferometers moet dragen, wordt echter vaak een volledige eindige-elementenanalyse (FEA) toegepast om spanning en doorbuiging nauwkeurig te modelleren en zo de vereiste geometrische stabiliteit te garanderen.

Stabiliteit voorbij belasting: de thermische factor

De relatie tussen dikte en stabiliteit reikt verder dan mechanische vervorming en omvat ook het thermische domein.

-

Thermische inertie: Een dikker platform heeft een grotere thermische inertie. Dit betekent dat het aanzienlijk langer duurt voordat schommelingen in de omgevingstemperatuur het graniet binnendringen en de kerntemperatuur beïnvloeden. Aangezien de lage thermische uitzettingscoëfficiënt (CTE) van graniet al een enorm voordeel is ten opzichte van staal, zorgt de extra thermische inertie door de dikte voor een superieure dimensionale stabiliteit op lange termijn. Dit is essentieel voor werkzaamheden die gedurende langere perioden in een laboratoriumomgeving worden uitgevoerd. Zelfs in een werkplaats van 10.000 m² met constante temperatuur en luchtvochtigheid heeft deze intrinsieke stabiliteit de voorkeur.

-

Verminderde spanningsgradiënten: Een dikkere massa minimaliseert interne temperatuurgradiënten, waardoor wordt voorkomen dat verschillende delen van de plaat met verschillende snelheden uitzetten of krimpen. Dit vermindert het risico op subtiele vervormingen die de nanometerprecisie, bereikt door ons strenge slijpproces, in gevaar kunnen brengen.

ZHHIMG®: Technische dikte voor compromisloze prestaties

Bij ZHHUI Group is de bepaling van de dikte een cruciale technische beslissing, ingegeven door onze toewijding aan de hoogste internationale normen. We benutten onze kennis van ons gepatenteerde ZHHIMG® Black Granite – specifiek gekozen vanwege de hoge dichtheid – om de dunst mogelijke plaat te ontwikkelen die nog steeds voldoet aan de stabiliteits- en draagkrachteisen van de klant.

Onze productiefilosofie, "Precisie mag niet te veeleisend zijn", schrijft voor dat we stabiliteit niet opofferen voor kostenbesparing. Of we nu een standaard granieten meetliniaal fabriceren of een complexe, tonnen wegende granieten portaalbasis, de nauwkeurig gekozen dikte is de stille garantie voor stabiliteit. Zo zorgen we ervoor dat het uiteindelijke gecertificeerde product het onwrikbare nulreferentievlak biedt dat vereist is door de meest veeleisende industrieën ter wereld.

Geplaatst op: 16 december 2025