Precisietechniek wordt al sinds jaar en dag gekenmerkt door het vermogen om componenten met extreme nauwkeurigheid te meten en te produceren. In de moderne maakindustrie is de vraag naar precisie op micronniveau niet alleen een norm, maar een noodzaak. Universele lengtemeetinstrumenten staan centraal in dit streven en leveren zeer betrouwbare metingen voor een breed scala aan toepassingen. Maar de vraag blijft: hoe kunnen hun prestaties verder worden verbeterd en waarom worden granieten machinebedden beschouwd als de gouden standaard voor het ondersteunen van deze instrumenten?

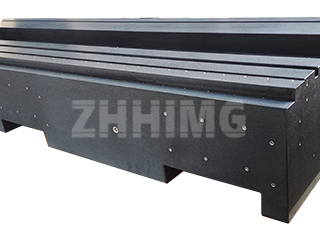

Het granieten machinebed voor universele lengtemeetinstrumenten speelt een cruciale rol in het waarborgen van meetstabiliteit. In tegenstelling tot traditionele metalen onderstellen biedt graniet een combinatie van stijfheid, thermische stabiliteit en trillingsdemping die ongeëvenaard is in precisieomgevingen. Wanneer een universeel lengtemeetinstrument op een granieten onderstel is gemonteerd, profiteert het van een fundering die bestand is tegen buigen, kromtrekken en thermische uitzetting, veelvoorkomende bronnen van meetfouten. Dit zorgt ervoor dat elke meting de werkelijke afmetingen van het te meten object weergeeft, in plaats van vertekeningen veroorzaakt door het instrument zelf.

Granieten steunbalken vormen een ander essentieel onderdeel van uiterst nauwkeurige meetopstellingen. Deze balken bieden structurele versteviging en uitlijning voor het machinebed, waardoor de meetinstrumenten perfect parallel en stabiel blijven. De natuurlijke dempende eigenschappen van graniet helpen bovendien trillingen uit de omgeving te absorberen, of het nu gaat om nabijgelegen machines of kleine vloerbewegingen, wat de betrouwbaarheid van de metingen verder verbetert. Voor ingenieurs en technici vertaalt deze combinatie van een granieten machinebed en steunbalken zich in de zekerheid dat elke meting consistent en herhaalbaar is.

Het gebruik van een granieten machinebasis voor universele lengtemeetinstrumenten is bijzonder voordelig in omgevingen waar nauwkeurigheid van essentieel belang is. Industrieën zoals de lucht- en ruimtevaart, de automobielindustrie en de hightechproductie vertrouwen op deze opstellingen om toleranties te bereiken die vaak binnen micrometers liggen. De hoge dichtheid en stijfheid van graniet zorgen ervoor dat de basis zijn vorm behoudt en bestand is tegen slijtage door herhaald gebruik en mechanische belasting. Bovendien zorgt de lage thermische uitzettingscoëfficiënt van graniet ervoor dat de metingen zelfs bij temperatuurschommelingen nauwkeurig blijven. Dit is cruciaal in laboratoria en productiehallen waar de klimaatbeheersing niet altijd perfect is.

Een granieten voetstuk voor universele lengtemeetinstrumenten draagt ook bij aan de operationele efficiëntie op lange termijn. De duurzaamheid vermindert de onderhoudsbehoefte in vergelijking met traditionele metalen of composiet voetstukken, en de corrosiebestendigheid garandeert een lange levensduur, zelfs in vochtige of chemisch actieve omgevingen. Regelmatig onderhoud van het granieten oppervlak, inclusief reinigen en polijsten, zorgt ervoor dat het vlak en glad blijft, wat direct van invloed is op de meetnauwkeurigheid. Kalibratieprocedures worden betrouwbaarder omdat het basisoppervlak consistent blijft en een stabiele referentie biedt voor zeer nauwkeurige inspecties.

De toepassingen van meetplatforms op graniet gaan verder dan eenvoudige lineaire metingen. Universele lengtemeetinstrumenten, ondersteund door granieten machinebedden, kunnen worden gebruikt voor complexe dimensionale inspecties, waaronder vlakheid, rechtheid en parallelliteit van componenten. De granieten steunbalken versterken de structurele integriteit, waardoor nauwkeurige metingen over het gehele werkoppervlak gegarandeerd zijn. Dit is met name belangrijk voor grote componenten of assemblages, waar zelfs kleine afwijkingen tot aanzienlijke afwijkingen kunnen leiden. Door graniet als basismateriaal te gebruiken, kunnen ingenieurs een precisie bereiken die voldoet aan de strengste industrienormen.

Naast structurele voordelen bieden granieten machinebedden en -bases een uitstekende stabiliteit voor digitale en geautomatiseerde meetsystemen. Moderne universele lengtemeetinstrumenten bevatten vaak elektronische sensoren, data-acquisitiemodules en software voor realtime analyse. Het stabiele platform van graniet zorgt ervoor dat trillingen, temperatuurschommelingen of mechanische spanningen de sensoraflezingen niet beïnvloeden. Hierdoor kunnen fabrikanten zeer nauwkeurige meetgegevens direct integreren in kwaliteitscontrole- en productiemanagementsystemen, wat snellere besluitvorming mogelijk maakt en de kans op defecten in het eindproduct verkleint.

Investeren in granieten machinebedden, granieten steunbalken en granieten sokkels voor universele lengtemeetinstrumenten is niet zomaar een kwestie van voorkeur, maar een strategische beslissing die van invloed is op de productkwaliteit, de operationele efficiëntie en de betrouwbaarheid op lange termijn. Deze granieten componenten zijn ontworpen om de hoogst mogelijke stabiliteit te bieden, wat direct de prestaties van de meetinstrumenten beïnvloedt. Door universele lengtemeetmachines te combineren met granieten sokkels en steunconstructies, garanderen fabrikanten dat elke meting nauwkeurig, herhaalbaar en traceerbaar is volgens internationale normen.

Uiteindelijk vormen granieten machinebedden en hun ondersteunende elementen de basis van moderne precisiemetingen. Ze bieden de stijfheid, thermische stabiliteit en trillingsdemping die nodig zijn voor betrouwbare resultaten in veeleisende industriële toepassingen. Universele lengtemeetinstrumenten die op granieten sokkels zijn gemonteerd, presteren optimaal omdat de sokkel zelf bijdraagt aan de meetnauwkeurigheid. Voor bedrijven die zich inzetten voor de hoogste kwaliteits- en precisienormen, is het begrijpen en implementeren van granieten machinebedden essentieel. Het is een investering die nauwkeurigheid garandeert, operationele risico's vermindert en het succes op lange termijn van precisieproductie ondersteunt.

Geplaatst op: 2 december 2025