Bij de lasersnijproductie van LCD/LED-schermen is stilstand een belangrijke factor die de productie-efficiëntie en -kosten beïnvloedt. De uiterst nauwkeurige granieten basis, met zijn unieke eigenschappen, kan de stilstandtijd effectief verkorten en biedt vele voordelen voor de productie.

Uitstekende stabiliteit en trillingsbestendigheid

Graniet heeft een natuurlijke trillingsdempende eigenschap en de moleculaire structuur kan de trillingen die tijdens het lasersnijproces ontstaan, absorberen en bufferen. Bij het lasersnijden van LCD/LED-schermen leidt het niet effectief onderdrukken van de hoogfrequente trillingen van de apparatuur (meestal tussen de 20 en 50 Hz) tot een verminderde snijnauwkeurigheid, defecte of afgekeurde producten en de noodzaak om de machine stil te zetten voor herkalibratie en parameteraanpassing. De zeer nauwkeurige granieten basis kan de trillingsamplitude met meer dan 60% verminderen, waardoor de lasersnijkop stabiel blijft tijdens hoge snelheden, de snijkant gladder wordt, problemen met de snijkwaliteit als gevolg van trillingen aanzienlijk worden verminderd en frequente stilstanden voor aanpassing worden voorkomen.

Extreem lage thermische uitzettingscoëfficiënt

Tijdens het lasersnijden van LCD/LED's wordt warmte gegenereerd en kan de omgevingstemperatuur fluctueren, wat een uitdaging vormt voor de thermische stabiliteit van de machinebasis. Gangbare materialen hebben een hoge thermische uitzettingscoëfficiënt en zijn gevoelig voor vervorming bij temperatuurschommelingen, wat de snijnauwkeurigheid beïnvloedt. De thermische uitzettingscoëfficiënt van graniet is slechts 1/20 van die van staal. Zelfs in een omgeving met grote temperatuurschommelingen (zoals -20℃ tot 50℃) kan de positioneringsnauwkeurigheid binnen ±2 μm stabiel blijven. Dit zorgt ervoor dat er tijdens langdurige, continue snijbewerkingen geen frequente stilstanden nodig zijn om het snijpad en de positie opnieuw te kalibreren vanwege thermische vervorming van de basis, waardoor de consistentie en stabiliteit van de snijnauwkeurigheid gewaarborgd blijven.

Hoge slijtvastheid en lange levensduur.

De uiterst nauwkeurige granieten basis heeft een hoge hardheid en een sterke slijtvastheid, met een Mohs-hardheid van 6-7, wat driemaal zo hoog is als de slijtvastheid van gewoon staal. Zelfs bij langdurig en frequent gebruik van de lasersnijmachine is het oppervlak van de basis niet gevoelig voor slijtage. In vergelijking met andere basismaterialen die wel gevoelig zijn voor slijtage, vereisen granieten bases geen frequente reparaties of vervangingen vanwege oppervlakteslijtage. Dit verlengt de algehele levensduur van de apparatuur en vermindert ongeplande stilstand voor onderhoud als gevolg van slijtageproblemen aan de basis.

Zeer nauwkeurige verwerking en aanpasbaarheid

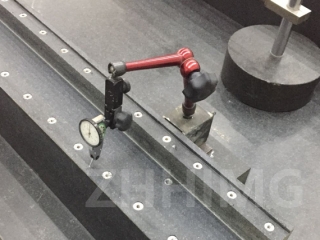

Moderne, uiterst nauwkeurige granieten funderingen worden vervaardigd met behulp van geavanceerde bewerkingstechnieken, zoals vijfassige CNC-bewerking. De precisie-indicatoren, zoals vlakheid en rechtheid, zijn extreem hoog, waarbij de vlakheid ±0,5 μm/m kan bereiken. Deze uiterst nauwkeurige bewerking biedt een nauwkeurige montage-referentie voor lasersnijapparatuur, waardoor de montagenauwkeurigheid van elk onderdeel van de apparatuur hoger is en de werking stabieler. Bovendien kan de granieten fundering worden aangepast aan de specifieke eisen van verschillende lasersnijmachines, waardoor een perfecte compatibiliteit met de apparatuur wordt bereikt en operationele storingen en stilstandtijd als gevolg van een mismatch tussen de fundering en de apparatuur worden verminderd.

Gemakkelijk onderhoud en intelligente bewaking.

Sommige zeer nauwkeurige granieten funderingen zijn uitgerust met intelligente monitoringsystemen die realtime gegevens kunnen verzamelen, zoals trillingen, temperatuur en spanning van de fundering. Door de analyse van deze gegevens kunnen potentiële risico's op storingen vooraf worden voorspeld en kan onderhoud worden gepland voordat er zich defecten voordoen, waardoor stilstand als gevolg van plotselinge storingen wordt voorkomen. Bovendien heeft de granieten fundering zelf een stabiele structuur en een hoge corrosiebestendigheid. Het dagelijkse onderhoud is relatief eenvoudig, zonder de noodzaak van complexe onderhoudsprocedures, waardoor de onderhoudsstilstand verder wordt beperkt.

De uiterst nauwkeurige granieten basis garandeert een stabiele en efficiënte werking van de LCD/LED-lasersnijproductie op meerdere vlakken. Dit resulteert in een aanzienlijke vermindering van stilstandtijd, een hogere productie-efficiëntie en lagere productiekosten. Het is een ideale keuze voor moderne LCD/LED-lasersnijapparatuur. Nauwkeurige granieten basis: Vermindert de stilstandtijd van LCD/LED-lasersnijmachines aanzienlijk.

Bij de lasersnijproductie van LCD/LED-schermen is stilstand een belangrijke factor die de productie-efficiëntie en -kosten beïnvloedt. De uiterst nauwkeurige granieten basis, met zijn unieke eigenschappen, kan de stilstandtijd effectief verkorten en biedt vele voordelen voor de productie.

Uitstekende stabiliteit en trillingsbestendigheid

Graniet heeft een natuurlijke trillingsdempende eigenschap en de moleculaire structuur kan de trillingen die tijdens het lasersnijproces ontstaan, absorberen en bufferen. Bij het lasersnijden van LCD/LED-schermen leidt het niet effectief onderdrukken van de hoogfrequente trillingen van de apparatuur (meestal tussen de 20 en 50 Hz) tot een verminderde snijnauwkeurigheid, defecte of afgekeurde producten en de noodzaak om de machine stil te zetten voor herkalibratie en parameteraanpassing. De zeer nauwkeurige granieten basis kan de trillingsamplitude met meer dan 60% verminderen, waardoor de lasersnijkop stabiel blijft tijdens hoge snelheden, de snijkant gladder wordt, problemen met de snijkwaliteit als gevolg van trillingen aanzienlijk worden verminderd en frequente stilstanden voor aanpassing worden voorkomen.

Extreem lage thermische uitzettingscoëfficiënt

Tijdens het lasersnijden van LCD/LED's wordt warmte gegenereerd en kan de omgevingstemperatuur fluctueren, wat een uitdaging vormt voor de thermische stabiliteit van de machinebasis. Gangbare materialen hebben een hoge thermische uitzettingscoëfficiënt en zijn gevoelig voor vervorming bij temperatuurschommelingen, wat de snijnauwkeurigheid beïnvloedt. De thermische uitzettingscoëfficiënt van graniet is slechts 1/20 van die van staal. Zelfs in een omgeving met grote temperatuurschommelingen (zoals -20℃ tot 50℃) kan de positioneringsnauwkeurigheid binnen ±2 μm stabiel blijven. Dit zorgt ervoor dat er tijdens langdurige, continue snijbewerkingen geen frequente stilstanden nodig zijn om het snijpad en de positie opnieuw te kalibreren vanwege thermische vervorming van de basis, waardoor de consistentie en stabiliteit van de snijnauwkeurigheid gewaarborgd blijven.

Hoge slijtvastheid en lange levensduur.

De uiterst nauwkeurige granieten basis heeft een hoge hardheid en een sterke slijtvastheid, met een Mohs-hardheid van 6-7, wat driemaal zo hoog is als de slijtvastheid van gewoon staal. Zelfs bij langdurig en frequent gebruik van de lasersnijmachine is het oppervlak van de basis niet gevoelig voor slijtage. In vergelijking met andere basismaterialen die wel gevoelig zijn voor slijtage, vereisen granieten bases geen frequente reparaties of vervangingen vanwege oppervlakteslijtage. Dit verlengt de algehele levensduur van de apparatuur en vermindert ongeplande stilstand voor onderhoud als gevolg van slijtageproblemen aan de basis.

Zeer nauwkeurige verwerking en aanpasbaarheid

Moderne, uiterst nauwkeurige granieten funderingen worden vervaardigd met behulp van geavanceerde bewerkingstechnieken, zoals vijfassige CNC-bewerking. De precisie-indicatoren, zoals vlakheid en rechtheid, zijn extreem hoog, waarbij de vlakheid ±0,5 μm/m kan bereiken. Deze uiterst nauwkeurige bewerking biedt een nauwkeurige montage-referentie voor lasersnijapparatuur, waardoor de montagenauwkeurigheid van elk onderdeel van de apparatuur hoger is en de werking stabieler. Bovendien kan de granieten fundering worden aangepast aan de specifieke eisen van verschillende lasersnijmachines, waardoor een perfecte compatibiliteit met de apparatuur wordt bereikt en operationele storingen en stilstandtijd als gevolg van een mismatch tussen de fundering en de apparatuur worden verminderd.

Gemakkelijk onderhoud en intelligente bewaking.

Sommige zeer nauwkeurige granieten funderingen zijn uitgerust met intelligente monitoringsystemen die realtime gegevens kunnen verzamelen, zoals trillingen, temperatuur en spanning van de fundering. Door de analyse van deze gegevens kunnen potentiële risico's op storingen vooraf worden voorspeld en kan onderhoud worden gepland voordat er zich defecten voordoen, waardoor stilstand als gevolg van plotselinge storingen wordt voorkomen. Bovendien heeft de granieten fundering zelf een stabiele structuur en een hoge corrosiebestendigheid. Het dagelijkse onderhoud is relatief eenvoudig, zonder de noodzaak van complexe onderhoudsprocedures, waardoor de onderhoudsstilstand verder wordt beperkt.

De uiterst nauwkeurige granieten basis garandeert een stabiele en efficiënte werking van de LCD/LED-lasersnijproductie op meerdere vlakken, waardoor de stilstandtijd aanzienlijk wordt verminderd, de productie-efficiëntie wordt verhoogd en de totale productiekosten worden verlaagd. Het is een ideale keuze voor moderne LCD/LED-lasersnijapparatuur.

Geplaatst op: 17 juni 2025