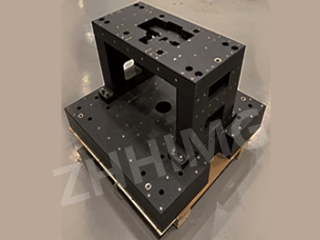

In de halfgeleiderindustrie is het snijden van wafers een cruciaal proces dat uiterste precisie vereist. De materiaalkeuze voor de basis van de apparatuur heeft een aanzienlijke invloed op de prestaties. Laten we graniet vergelijken met andere veelgebruikte materialen om te zien waarom het vaak als beste uit de bus komt voor apparatuur voor het snijden van wafers.

Graniet: een klasse apart

Stabiliteit: Graniet, met een dichtheid van ongeveer 3100 kg/m³ zoals het materiaal van ZHHIMG®, biedt uitzonderlijke stabiliteit. De stabiele structuur minimaliseert trillingen tijdens het wafer-snijproces. Materialen zoals aluminium daarentegen kunnen gevoeliger zijn voor beweging onder de spanning van snelle snijbewerkingen. Deze stabiliteit zorgt ervoor dat het snijgereedschap nauwkeurig gepositioneerd blijft, wat resulteert in precieze sneden en wafers van hoge kwaliteit.

Thermische weerstand: Graniet heeft een lage thermische uitzettingscoëfficiënt. Bij het snijden van wafers, waar temperatuurschommelingen kunnen optreden als gevolg van de warmte die tijdens het snijproces of in de productieomgeving wordt gegenereerd, is de thermische stabiliteit van graniet een groot voordeel. Het zet niet significant uit of krimpt niet bij temperatuurveranderingen, waardoor de uitlijning van de snijapparatuur behouden blijft. Metalen zoals staal daarentegen kunnen een aanzienlijkere thermische uitzetting ondergaan, wat mogelijk kan leiden tot verkeerde uitlijning en onnauwkeurige sneden.

Trillingsdemping: De natuurlijke trillingsdempende eigenschappen van graniet zijn opmerkelijk. Tijdens het snijden van wafers kunnen trillingen ervoor zorgen dat het snijgereedschap van zijn beoogde pad afwijkt, wat leidt tot afbrokkeling of ongelijkmatige sneden. Graniet absorbeert en verspreidt deze trillingen effectief, waardoor het snijproces soepeler verloopt. Materialen zoals composieten op basis van kunststof missen dit inherente trillingsdempende vermogen, waardoor ze minder geschikt zijn voor het snijden van zeer nauwkeurige wafers.

In vergelijking met gietijzer

Gietijzer is van oudsher een populaire keuze voor machinefundamenten. Het heeft echter beperkingen in vergelijking met graniet. Hoewel gietijzer enige stabiliteit biedt, is het in verhouding tot zijn sterkte zwaarder dan graniet. Dit extra gewicht kan problemen opleveren bij de installatie en het verplaatsen van apparatuur. Bovendien is gietijzer na verloop van tijd gevoeliger voor corrosie, met name in halfgeleiderproductieomgevingen waar chemicaliën aanwezig kunnen zijn. Graniet, dat chemisch inert is, heeft hier geen last van en garandeert daardoor een lange levensduur en betrouwbaarheid.

De zaak tegen marmer

Sommigen overwegen marmer als alternatief, maar het schiet op veel punten tekort voor apparatuur voor het snijden van wafers. Marmer heeft een lagere dichtheid en is over het algemeen minder stabiel dan graniet. Het is ook poreuzer, waardoor het kwetsbaarder kan zijn voor schade door vocht en chemicaliën in de productieomgeving. Bij het snijden van wafers, waar precisie en duurzaamheid cruciaal zijn, voldoen de fysieke eigenschappen van marmer niet zo goed aan de eisen als die van graniet.

Kortom, als het gaat om de materiaalkeuze voor de basis van wafer-snijmachines, springt graniet eruit, met name hoogwaardig graniet zoals dat van ZHHIMG®. De stabiliteit, thermische weerstand en trillingsdempende eigenschappen maken het de optimale keuze voor het bereiken van de hoge precisie die vereist is bij het snijden van halfgeleiderwafers. Hoewel er andere materialen beschikbaar zijn, geeft de unieke combinatie van eigenschappen graniet een duidelijke voorsprong in deze veeleisende toepassing.

Geplaatst op: 3 juni 2025