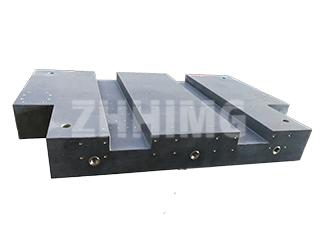

Correcte installatietechnieken voor precisielagers van graniet

Het installatieproces van granieten precisielagers vereist nauwgezette aandacht voor detail, aangezien zelfs kleine afwijkingen de inherente precisie-eigenschappen van het onderdeel kunnen aantasten. Voordat u met de installatie begint, raad ik altijd aan een grondige inspectie uit te voeren om de integriteit van het onderdeel, de nauwkeurigheid van de verbinding en de functionaliteit van de bijbehorende bewegende onderdelen te controleren. Deze voorlopige controle moet het onderzoeken van de lagerbanen en rolelementen op tekenen van corrosie of beschadiging omvatten, en ervoor zorgen dat de beweging soepel en zonder weerstand verloopt – een stap die vaak over het hoofd wordt gezien, maar cruciaal is om voortijdige slijtage te voorkomen.

Bij de voorbereiding op de montage van de lagers, begin dan met het reinigen van alle oppervlakken om beschermende coatings of resten te verwijderen. Een pluisvrije doek met isopropylalcohol (70-75% concentratie) werkt hiervoor het beste, omdat deze volledig verdampt zonder resten achter te laten die de pasnauwkeurigheid kunnen beïnvloeden. Besteed tijdens het reinigen extra aandacht aan de contactvlakken van de lagers; eventuele deeltjes die tijdens de montage tussen de oppervlakken vast komen te zitten, kunnen ongelijkmatige spanningspunten creëren die de precisie na verloop van tijd verminderen.

Het daadwerkelijke montageproces vereist zorgvuldige behandeling om beschadiging van de nauwkeurig geslepen oppervlakken van het graniet te voorkomen.

Gebruik voor precisielagers lithiumverdikt mineraalvet (NLGI-klasse 2) onder standaardomstandigheden of SKF LGLT 2 synthetisch vet voor omgevingen met hoge snelheden en hoge temperaturen. Vul de lagers tot 25-35% van de vrije ruimte en voer een inloopperiode op lage snelheid uit om het smeermiddel gelijkmatig te verdelen.

Het correct vastzetten van de lagers vereist de keuze van de juiste anti-losraakvoorzieningen, afhankelijk van de operationele eisen. Opties zijn onder andere dubbele moeren, veerringen, splitpennen of borgringen met sleufmoeren en lipringen, elk met hun eigen voordelen in verschillende toepassingen. Bij het vastdraaien van meerdere bouten is het altijd raadzaam om een kruislingse aanhaalvolgorde te gebruiken, waarbij het koppel geleidelijk wordt verhoogd in plaats van één bout volledig vast te draaien voordat u naar de volgende gaat. Deze techniek zorgt voor een gelijkmatige klemkracht rondom de lagerbehuizing. Bij lange stripverbindingen begint u met vastdraaien vanuit het midden en werkt u naar buiten in beide richtingen om kromtrekken of vervorming van de contactoppervlakken te voorkomen. Een goede vuistregel is om de uiteinden van de schroefdraad 1-2 schroefdraadgangen voorbij de moeren te laten uitsteken om volledige vergrendeling te garanderen zonder dat de bouten vastlopen.

Na de mechanische installatie begint het cruciale proces van het uitlijnen van de granieten componenten. Gebruik een elektronische waterpas of een precisiewaterpas en plaats het instrument op meerdere punten over het oppervlak om de vlakheid te controleren. Als de luchtbel links van het midden verschijnt, is de linkerkant hoger; als deze rechts verschijnt, moet de rechterkant worden bijgesteld. Een perfecte horizontale uitlijning is bereikt wanneer de luchtbel op alle meetpunten in het midden blijft – een stap die direct van invloed is op de nauwkeurigheid van alle daaropvolgende bewerkings- of meetwerkzaamheden.

De laatste fase van de installatie omvat het bewaken van de opstartprocedure om ervoor te zorgen dat alle parameters binnen acceptabele grenzen vallen. Belangrijke meetwaarden zijn onder andere de rotatiesnelheid, de soepelheid van de beweging, het gedrag van de spindel, de smeerdruk en -temperatuur, evenals de trillings- en geluidsniveaus. Ik raad altijd aan om een logboek bij te houden van deze eerste metingen voor toekomstig gebruik, aangezien ze een basislijn vormen voor een normale werking. Pas wanneer alle opstartparameters binnen de gespecificeerde toleranties stabiliseren, kunt u doorgaan met de operationele tests. Deze tests moeten de controle van de voedingssnelheden, de verplaatsingsinstellingen, de functionaliteit van het hefmechanisme en de rotatieprecisie van de spindel omvatten – cruciale kwaliteitscontroles die het succes van de installatie bevestigen.

Essentiële onderhoudsprocedures voor het maximaliseren van de levensduur van granieten componenten

Hoewel graniet van nature uitstekende duurzaamheid biedt, hangt de levensduur ervan in precisietoepassingen uiteindelijk af van de implementatie van de juiste onderhoudsprotocollen die de structurele integriteit en precisie-eigenschappen beschermen. Na jarenlang kalibratielaboratoria met granieten oppervlakken te hebben onderhouden, heb ik een onderhoudsroutine ontwikkeld die de levensduur van componenten consequent verlengt tot ver boven de door de fabrikant voorspelde waarden – vaak met 30% of meer – met behoud van de cruciale nauwkeurigheidsspecificaties.

Milieubeheersing vormt de basis voor effectief onderhoud van granieten componenten.

Houd de bedrijfstemperatuur op 20 ± 2 °C met een luchtvochtigheid van 45-55%. Reinig oppervlakken met 75% isopropylalcohol en zachte microvezeldoeken; vermijd zure reinigingsmiddelen. Plan jaarlijkse kalibratie met laserinterferometers (bijv. Renishaw) om de vlakheid binnen ± 0,005 mm/m te controleren.

Deze precisiegereedschappen moeten onder stabiele omstandigheden worden geïnstalleerd. Ze voorkomen thermische cycli, vochtabsorptie en slijtage door deeltjes die de oppervlakteafwerking aantasten.

Gebruik, indien bediening onvermijdelijk is, geïsoleerde afdekkingen tijdens perioden dat de apparatuur niet in bedrijf is. Deze dempen temperatuurschommelingen in installaties met dagelijkse verwarmingscycli.

Dagelijks gebruik heeft een aanzienlijke invloed op de prestaties op lange termijn. Plaats werkstukken altijd voorzichtig op granieten oppervlakken om stootschade te voorkomen.

Schuif nooit ruwe materialen over nauwkeurig geslepen oppervlakken. Dit voorkomt microkrasjes die de meetnauwkeurigheid na verloop van tijd kunnen beïnvloeden.

Eveneens belangrijk is het respecteren van de maximale belasting. Overschrijding van de nominale capaciteit brengt het risico met zich mee van onmiddellijke schade en geleidelijke vervorming, wat de precisie beïnvloedt.

Ik heb bij elke werkplek een gelamineerde tabel met maximale draagkracht opgehangen als constante herinnering voor alle operators.

Regelmatig schoonmaken is essentieel voor het behoud van de precisie-eigenschappen van graniet. Verwijder na elk gebruik al het vuil en veeg het oppervlak af met een zachte doek.

Microvezeldoeken zijn het meest geschikt om fijne deeltjes op te vangen zonder krassen te veroorzaken. Gebruik voor een grondige reiniging een pH-neutraal reinigingsmiddel dat speciaal is ontwikkeld voor stenen oppervlakken.

Vermijd agressieve chemicaliën of schurende reinigingsmiddelen die de afwerking kunnen aantasten of dof maken. Mijn team gebruikt 75% isopropylalcohol om oliën te verwijderen zonder de onderdelen te beschadigen.

Wanneer apparaten langere tijd niet worden gebruikt, is een goede opslag essentieel. Reinig alle oppervlakken grondig voordat u ze opbergt.

Breng een dunne laag roestwerend middel aan op de metalen onderdelen. Bedek het gehele geheel met een ademende, stofwerende hoes.

Ik raad aan om de originele verpakking te gebruiken voor langdurige opslag. Deze beschermt de onderdelen zonder drukpunten te creëren die kromtrekking kunnen veroorzaken.

Voor seizoensgebonden werkzaamheden voorkomt dit opslagprotocol condensatie en temperatuurgerelateerde spanningen tijdens perioden van inactiviteit.

Een aspect dat vaak over het hoofd wordt gezien, is het opnieuw waterpas stellen na elke verplaatsing. Zelfs kleine herpositioneringen kunnen precisiegereedschappen verstoren.

Kalibreer de horizontale uitlijning opnieuw met behulp van een elektronische waterpas of een waterpas vanaf het moment van installatie. Veel precisieproblemen zijn terug te voeren op niet-waterpas geplaatste onderdelen na verplaatsing.

Stel een regelmatig inspectieschema op om potentiële problemen te signaleren voordat ze de prestaties beïnvloeden. Wekelijkse controles moeten een beoordeling van de oppervlakteconditie omvatten.

Driemaandelijkse inspecties kunnen gedetailleerde metingen van vlakheid en parallelliteit omvatten met behulp van precisie-instrumenten. Door deze metingen te documenteren, ontstaat een onderhoudshistorie.

Dit helpt voorspellen wanneer preventief onderhoud nodig is, waardoor geplande stilstand in plaats van onverwachte storingen mogelijk is. Installaties met proactief industrieel steenonderhoud behalen een langere levensduur en betrouwbaardere prestaties van hun apparatuur.

De uitzonderlijke vormvastheid en slijtvastheid van graniet maken het onmisbaar voor precisieonderdelen in machines. Deze voordelen komen volledig tot hun recht bij een correcte installatie en onderhoud.

Zoals we hebben besproken, legt zorgvuldige aandacht voor uitlijning, reiniging en omgevingscontrole tijdens de installatie de basis voor prestaties op lange termijn. Consistent onderhoud behoudt de nauwkeurigheid en verlengt de levensduur.

Voor productiemedewerkers die met deze gespecialiseerde componenten werken, betekent het beheersen van deze technieken dat de stilstandtijd wordt verkort en de vervangingskosten lager worden. Ze garanderen consistent betrouwbare precisiemetingen.

Bedenk dat precisie-meetinstrumenten voor graniet een aanzienlijke investering in productiekwaliteit vertegenwoordigen. Door deze investering te beschermen met het juiste onderhoud, zorgt u ervoor dat de apparatuur jarenlang nauwkeurige resultaten levert.

Geplaatst op: 19 november 2025