In de auto-industrie heeft de maatnauwkeurigheid van componenten een directe invloed op de prestaties, veiligheid en betrouwbaarheid van het gehele voertuig. Van belangrijke motoronderdelen tot precisieonderdelen van de transmissie: elke kleine maatafwijking kan een kettingreactie veroorzaken, met abnormale geluiden, een hoger brandstofverbruik en zelfs veiligheidsrisico's tot gevolg. Graniet meetinstrumenten, met hun unieke fysieke eigenschappen en technische voordelen, zijn uitgegroeid tot essentiële hulpmiddelen om de ultieme maatnauwkeurigheid in het productieproces van auto-onderdelen te garanderen en vormen daarmee een solide basis voor de hoogwaardige ontwikkeling van de auto-industrie.

De natuurlijke voordelen van granieten meetinstrumenten: de basis voor stabiliteit en precisie.

Graniet is een natuursteen die is gevormd door langdurige geologische processen. De minerale kristallen in het gesteente zijn dicht en de structuur is compact en uniform, wat het uitstekende eigenschappen geeft. Ten eerste heeft graniet een extreem lage thermische uitzettingscoëfficiënt, doorgaans tussen de 5 en 7 × 10⁻⁶/℃. Deze eigenschap zorgt ervoor dat het vrijwel ongevoelig is voor temperatuurschommelingen. In werkplaatsen voor de productie van auto-onderdelen komen warmteontwikkeling door de werking van apparatuur en schommelingen in de omgevingstemperatuur vaak voor. Meetinstrumenten van gewone materialen kunnen door thermische uitzetting en krimp maatafwijkingen vertonen, wat de meetnauwkeurigheid beïnvloedt. Graniet meetinstrumenten behouden hun maatvastheid bij temperatuurschommelingen, waardoor de betrouwbaarheid van meetgegevens wordt gewaarborgd en nauwkeurige referentiewaarden voor de bewerking van componenten worden geboden.

Ten tweede vormen de hoge hardheid en slijtvastheid van graniet een ander groot voordeel. Graniet met een Mohs-hardheid van 6 tot 7 is niet gevoelig voor slijtage tijdens frequente meetwerkzaamheden. De productie van auto-onderdelen omvat vaak een grote hoeveelheid repetitief meetwerk. Graniet meetinstrumenten behouden een zeer nauwkeurig meetoppervlak gedurende langdurig gebruik, verminderen meetafwijkingen als gevolg van slijtage, verlengen de levensduur en verlagen tegelijkertijd de vervangingskosten voor bedrijven. Bovendien heeft graniet ook uitstekende trillingsdempende eigenschappen, waardoor de trillingen die worden gegenereerd door de werking van werktuigmachines en logistiek transport in de werkplaats effectief worden geabsorbeerd. Dit zorgt voor een stabiele omgeving voor het meetproces, voorkomt trillingsinterferentie met de meetresultaten en garandeert de nauwkeurigheid van de dimensionale inspectie.

Belangrijke toepassingen van granieten meetinstrumenten bij de productie van auto-onderdelen.

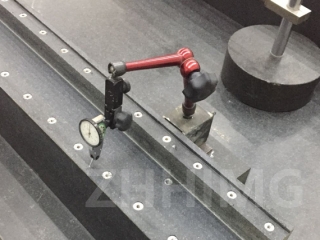

Bij de fabricage van motoren spelen granieten meetinstrumenten een cruciale rol. De dimensionale nauwkeurigheid van kernonderdelen zoals het motorblok en de cilinderkop heeft direct invloed op de verbrandingsefficiëntie en het vermogen. Het granieten platform, met zijn extreem hoge vlakheid (tot ±0,005 mm/m), biedt een nauwkeurige referentie voor het controleren van de vlakheid van het cilinderblok en zorgt voor een goede afdichting van elk verbindingsvlak. Granieten meetblokken, meetklokstatieven en andere gereedschappen maken het mogelijk om belangrijke parameters zoals de diameter van het zuigerpengat en de afmetingen van de krukaslager nauwkeurig te meten, waarbij de foutmarge tot op micrometerniveau wordt gecontroleerd om de montageprecisie en de operationele stabiliteit van de motor te garanderen.

Graniet meetinstrumenten zijn ook onmisbaar bij de productie van componenten voor autotransmissies. De nauwkeurigheid van het tandprofiel van de transmissietandwielen, de cilindriciteit van de asdelen en andere indicatoren zijn direct gerelateerd aan de soepelheid van het schakelen en de transmissie-efficiëntie van het voertuig. Het granieten meetinstrument met geleiderails kan de meetsonde nauwkeurig geleiden om het tandprofiel van de tandwielen te scannen met een extreem hoge rechtheid en stabiliteit, waarbij de foutdetectienauwkeurigheid ±0,002 mm kan bereiken. Granieten vierkante dozen worden gebruikt om de loodrechtheid en paralleliteit van asdelen te controleren, waardoor de nauwkeurigheid van de montage tussen de componenten wordt gewaarborgd en de betrouwbaarheid van het transmissiesysteem wordt verhoogd.

Bovendien gelden er tijdens het productieproces van auto-onderdelen voor het chassis zeer strenge eisen aan de maatnauwkeurigheid van onderdelen zoals het veersysteem en het stuursysteem. De meetinstrumenten van Granite meten en controleren nauwkeurig afmetingen zoals de gatdiameter, sleufbreedte en lengte van componenten, waardoor de uitwisselbaarheid en montagenauwkeurigheid van elk chassisdeel worden gewaarborgd en de stabiliteit en rijeigenschappen van het voertuig worden gegarandeerd.

Bevorder de vooruitgang van de automobielindustrie in de richting van hogere precisie.

Naarmate de auto-industrie zich ontwikkelt richting intelligentie en elektrificatie, worden de eisen aan de precisie van componenten steeds strenger. Graniet meetinstrumenten, met hun stabiele prestaties en uitstekende precisie, zijn een belangrijk hulpmiddel geworden voor autofabrikanten om de productkwaliteit te verbeteren en hun concurrentiepositie te versterken. Door graniet meetinstrumenten te gebruiken, kunnen bedrijven de afmetingen van componenten nauwkeurig controleren, het afvalpercentage verlagen, de productiecyclus verkorten en de productie-efficiëntie verbeteren.

In de toekomst, met de voortdurende vooruitgang van de automobielproductietechnologie, zullen granieten meetinstrumenten ook nauw geïntegreerd worden met digitale meettechnologie en geautomatiseerde detectiesystemen, waardoor het intelligentieniveau en de nauwkeurigheid van metingen verder worden verbeterd. Van traditionele voertuigen op verbrandingsmotoren tot elektrische voertuigen, granieten meetinstrumenten zullen de ultieme precisie bij de productie van auto-onderdelen blijven waarborgen en de automobielindustrie stimuleren om zich verder te ontwikkelen op het gebied van kwaliteit.

Geplaatst op: 8 mei 2025