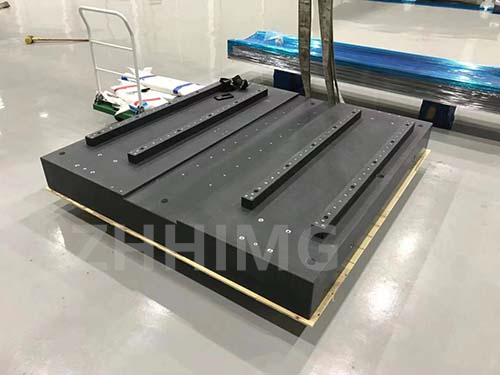

Bij het groeven van halfgeleiderwafels is precisie van levensbelang. Een ogenschijnlijk onopvallende granieten basis kan een kwalitatieve sprong voorwaarts betekenen voor de prestaties van de groefmachine! Welke "superkrachten" schuilen er eigenlijk in? Waarom wordt er gezegd dat de keuze voor de juiste granieten basis betekent dat je al halverwege bent? Vandaag nemen we je mee om dit in detail te onthullen!

I. Intrinsieke sterkte: De drie "intrinsieke voordelen" van graniet

De aardbevingsbestendigheid is net zo stabiel als de berg Tai.

Graniet heeft een dichtheid van maar liefst 2800-3100 kg/m³ en een structuur die zo dicht is als een "stenen fort". In de hoogfrequente trillingsomgeving van het groeven van wafers (de apparatuur groeven meer dan 100 keer per minuut) kan het meer dan 90% van de trillingsenergie absorberen, alsof de apparatuur is uitgerust met "schokabsorberende zwarte technologie"! Uit meetgegevens van een chipfabriek blijkt dat na gebruik van een granieten basis de trillingsamplitude van de groeffreeskop is afgenomen van 15 μm naar 3 μm, en dat de randen van de gefreesde microgroeven spiegelglad zijn.

2. Hittebestendige constitutie: niet bang voor temperatuurverschillen.

Gewone materialen zetten uit en vervormen bij verhitting en krimpen en vervormen bij afkoeling, maar de thermische uitzettingscoëfficiënt van graniet is slechts 4-8 × 10⁻⁶/℃, wat slechts 1/5 is van die van metalen! Zelfs als de temperatuur in de werkplaats binnen 24 uur sterk schommelt met 10℃, is de vervorming minder dan 0,01 mm en kan deze vrijwel worden verwaarloosd. Dit betekent dat, ongeacht de afwisseling van dag en nacht of de langdurige werking en warmteontwikkeling van de apparatuur, de granieten basis de sleufpositie te allen tijde "beweeglijk" kan behouden.

3. Onverwoestbare slijtvastheid

De Mohs-hardheid van graniet bedraagt 6 tot 7, vergelijkbaar met die van kwarts, en de slijtvastheid is drie keer zo hoog als die van gewoon staal! Onder de langdurige, hoogfrequente wrijving van het groeven van de wafer slijt het oppervlak van de basis nauwelijks. Nadat een bepaalde gieterij vijf jaar lang granieten bases had gebruikt, bleef de vlakheid bij inspectie binnen ±0,5 μm/m en de nauwkeurigheid van de groeven bleef constant, wat aanzienlijke kosten bespaarde op kalibratie en vervanging van apparatuur.

II. Nauwkeurige aanpassing: Hoe voldoet graniet aan verschillende groefvereisten?

Scène 1: Ultrafijne groeven (microgroeven kleiner dan 10 μm)

Vereiste: Maximale vlakheid

Voordelen van graniet: Dankzij de uiterst nauwkeurige vijfassige bewerking kan de vlakheid binnen ±0,5 μm/m worden gehouden. Dit betekent dat de hoogteafwijking over een lengte van 1 meter 200 keer dunner is dan een mensenhaar! De afstand tussen de groeffrees en de wafer is altijd nauwkeurig en de breedteafwijking van de gefreesde microgroeven bedraagt niet meer dan ±0,1 μm.

Scène 2: Groeven in de massaproductie met hoge snelheid

Vereiste: Superieure schokabsorptie

Voordelen van graniet: De natuurlijke dempende eigenschappen ervan kunnen trillingen van apparatuur snel verminderen. Nadat een bepaalde paneelfabriek granieten onderlagen had geïntroduceerd, steeg de groevensnelheid met 40% en het rendement van 85% naar 96%, wat resulteerde in een verdubbeling van de productie-efficiëntie en -kwaliteit!

Scène 3: Groevenvorming in een complexe omgeving (hoge temperatuur/corrosie)

Vereisten: Bestand tegen hoge temperaturen en corrosie.

Voordelen van graniet: Extreem hoge chemische stabiliteit, bestand tegen corrosie door zuren en basen; het heeft een lage thermische uitzettingscoëfficiënt en vervormt niet, zelfs niet bij plaatselijk hoge temperaturen (150℃) tijdens laserbewerking. Een granieten basis die in een bepaald laboratorium met een corrosieve groefoplossing wordt gebruikt, is al drie jaar continu in gebruik en het oppervlak van de basis is nog steeds intact.

III. Hoe kies je een "echte, hoogwaardige" granieten basis?

Kijk naar de dichtheid: Graniet met een dichtheid van ≥2800 kg/m³ heeft een compactere structuur.

Controleer certificeringen: Zorg ervoor dat u gezaghebbende certificeringen zoals ISO 9001 en CNAS herkent om de kwaliteit te waarborgen.

Verificatiegegevens: De fabrikant is verplicht testrapporten te verstrekken over de thermische uitzettingscoëfficiënt (< 8×10⁻⁶/℃) en de vlakheid (±0,5 μm/m).

Test ter plaatse: Tik op de basis. Een helder geluid geeft aan dat er geen scheuren aan de binnenkant zitten. Als het aanraakoppervlak spiegelglad aanvoelt, duidt dit op een hoge verwerkingsnauwkeurigheid.

Conclusie: Kies het juiste graniet en je bent al halverwege het proces van het groeven!

Van schokbestendigheid en hittebestendigheid tot slijtvastheid: de granieten basis, met zijn "natuurlijke schoonheid" en "ijzersterke constructie", is de gouden partner geworden voor machines voor het groeven van wafers. In het huidige tijdperk van halfgeleiderproductie, waarin precisie op nanoschaal centraal staat, is een hoogwaardige granieten basis niet alleen een investering in apparatuur, maar ook een langetermijngarantie voor productie-efficiëntie en productkwaliteit!

Geplaatst op: 17 juni 2025