In het hart van de machinebouw- en metrologie-industrie ligt een fundamenteel instrument: de gietijzeren vlakplaat. Deze vlakke referentie-instrumenten zijn onmisbaar voor nauwkeurige werkstukinspectie, nauwkeurig aftekenen en dienen als stabiele benchmarks voor de instelling van gereedschapsmachines. Bij ZHHIMG® reikt onze toewijding aan ultraprecisie verder dan onze gerenommeerde granietproducten: we voldoen aan de strenge normen voor alle essentiële metrologie-instrumenten. Inzicht in het nauwgezette proces – van gieten tot installatie – is essentieel om de kwaliteit en levensduur van dit cruciale bedrijfsmiddel te waarborgen.

De gieterijdiscipline: voorzorgsmaatregelen bij het gieten van gietijzer

De productie van hoogwaardige gietijzeren vlakplaten begint met extreme discipline in de gieterij. Operators moeten zich strikt houden aan een gecontroleerde processtroom, gericht op eenvoud en uniformiteit. Dit omvat het ontwerpen van patronen die het aantal scheidingsvlakken en zandkernen minimaliseren en tegelijkertijd optimale lossingshoeken en soepele overgangen in wanddiktes garanderen. De keuze van een geschikt gietsysteem is cruciaal; dit moet zorgen voor een sequentiële stolling, wat leidt tot een uniform gestructureerd gietstuk met minimale spanning.

Cruciaal is dat de kwaliteit van het vormzand direct van invloed is op het uiteindelijke gietstuk. Het zandmengsel moet een uitstekende permeabiliteit, natte sterkte, vloeibaarheid, plasticiteit en inzakkingsvermogen bezitten. Dit wordt bereikt door de volgorde van de materiaaltoevoer – oud zand, nieuw zand, klei, steenkoolpoeder en water – strikt te volgen en de mengtijd nauwkeurig te regelen op zes tot zeven minuten. Het gemengde zand wordt vervolgens laten rusten en gezeefd om de permeabiliteit en vloeibaarheid te verbeteren vóór gebruik.

Het gietproces zelf vereist onwrikbare aandacht. Gesmolten metaal moet goed geënt en grondig ontslakt worden voordat het gieten begint. Een continue en stabiele stroom is essentieel om defecten zoals zanderosie en de vorming van zandgaten te voorkomen. Een snelle reactie op lekkage is noodzakelijk om ernstige defecten zoals koude afsluitingen en onvolledig gieten te voorkomen. Tot slot zorgt een zorgvuldig reinigingsproces ervoor dat het afgekoelde gietstuk onbeschadigd uit de mal wordt verwijderd, waardoor een oppervlak ontstaat dat vrij is van initiële defecten.

Ontwerp, defecten en dichtheid: structurele integriteit garanderen

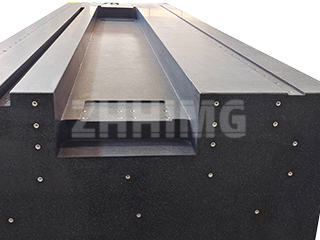

Een hoogwaardig gietijzeren platform is ontworpen om lang mee te gaan. Meestal ontworpen als enkelzijdige of doosvormige constructies, zijn de werkoppervlakken meestal vierkant of rechthoekig. De structurele integriteit is sterk afhankelijk van elementen zoals zijwanden en verstevigingsribben, die nauwkeurig moeten worden gedimensioneerd op basis van het vereiste draagvermogen en de nauwkeurigheid. De hoogte van deze verstevigingsribben – of het nu halve, volle of platte ribben zijn – zorgt voor de nodige spanning en ondersteuning.

Zelfs bij de meest strenge gietcontroles kunnen er kleine defecten optreden. Voor platforms met een nauwkeurigheid lager dan klasse "0" staan industrienormen het repareren van kleine zandgaten (diameter kleiner dan 14 mm) met hetzelfde materiaal toe, mits de hardheid van het reparatiemateriaal lager is dan die van het omringende ijzer. Het werkoppervlak moet echter uiteindelijk vrij zijn van grote gebreken, zoals scheuren, porositeit, slakinsluitsels en krimpholtes, en het gietoppervlak moet glad zijn met stevig aangehechte verf. De keuze voor een platform dat natuurlijke veroudering of een kunstmatige warmtebehandeling heeft ondergaan, is van het grootste belang, omdat deze processen de interne spanning verminderen en toekomstige diagonale vervorming voorkomen.

Installatie en onderhoud: behoud van precisie

Een gietijzeren platform, ongeacht de kwaliteit, is slechts zo nauwkeurig als de installatie. Het moet horizontaal worden genivelleerd met de belasting gelijkmatig verdeeld over alle steunpunten. Dit wordt meestal bereikt met behulp van de verstelbare poten van een steunbeugel. Dit nivelleringsproces, aangestuurd door een uiterst nauwkeurig elektronisch waterpasinstrument of framewaterpasinstrument, is cruciaal voor het bereiken van de gewenste nauwkeurigheid.

Om de nauwkeurigheid te behouden, is de omgeving cruciaal. De werktemperatuur moet rond de 20 °C (± 5 °C) liggen en trillingen moeten strikt worden vermeden. Voordat er met de werkzaamheden wordt begonnen, moet het oppervlak zorgvuldig worden gereinigd om resten zand, bramen, olie en roest te verwijderen, aangezien zelfs kleine verontreinigingen de nauwkeurigheid in gevaar brengen. Een hoge microkwaliteit, oftewel een glad oppervlak, is essentieel voor een lange levensduur.

Bij correct gebruik en zorgvuldige opslag – vermijd vochtige, corrosieve of extreme temperaturen – kan de nauwkeurigheid van het werkoppervlak van een gietijzeren platform twee jaar of langer behouden blijven. De platformstructuur zelf kan tientallen jaren meegaan. Mocht de nauwkeurigheid afnemen, dan kan deze volledig worden hersteld door middel van deskundige afstelling of een nieuwe oppervlaktebehandeling (schrapen). Regelmatige inspectie aan de hand van de kalibratiestandaard is verplicht, aangezien het gebruik van een ondermaatse plaat onvermijdelijk leidt tot meetafwijkingen en de kwaliteit van het eindproduct beïnvloedt.

Als fundamenteel gereedschap in de automobiel-, lucht- en ruimtevaart-, instrumenten- en zware machinebouwsector is het gietijzeren platform een bewijs van het feit dat precisie vanaf de grond af aan wordt opgebouwd.

Plaatsingstijd: 31-10-2025