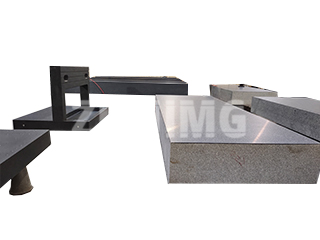

In de wereld van ultraprecieze metrologie is het granieten meetinstrument – zoals een vlakplaat, liniaal of winkelhaak – de absolute referentie voor een vlak oppervlak. Deze instrumenten, vakkundig machinaal afgewerkt en met de hand gepolijst, danken hun stabiliteit en nauwkeurigheid aan de dichte, natuurlijk verouderde steen waarvan ze gemaakt zijn. De levensduur en de constante nauwkeurigheid van deze kritieke instrumenten zijn echter niet gegarandeerd; ze zijn het resultaat van gecontroleerde omgevingen en nauwgezette operationele procedures.

Bij ZHONGHUI Group (ZHHIMG®) erkennen we dat hoewel ons graniet met hoge dichtheid een uitzonderlijke basis biedt, verschillende factoren aan de gebruikerskant direct van invloed zijn op hoe lang een precisiegereedschap zijn gecertificeerde nauwkeurigheid behoudt. Inzicht in deze elementen is essentieel voor het beschermen van uw investering.

De belangrijkste bedreigingen voor de levensduur van graniet

De degradatie van een granieten meetplatform wordt vaak veroorzaakt door mechanische en omgevingsbelastingen en niet zozeer door materiaalfalen.

- Onjuiste lastverdeling: Overmatige of ongelijkmatige druk, vooral wanneer deze geconcentreerd is op één deel van het platform, kan leiden tot plaatselijke slijtage of zelfs lichte, langdurige vervorming. Dit komt vaak voor wanneer zware werkstukken herhaaldelijk op dezelfde plek worden geplaatst, waardoor het werkoppervlak van het onderdeel zijn ideale vlakheid verliest.

- Omgevingsverontreiniging: Een enkele spaander, metaalschaafsel of schurend stofdeeltje kan als schuurpapier fungeren tussen het graniet en het werkstuk. Een onreine werkomgeving leidt niet alleen direct tot meetfouten, maar versnelt ook de oppervlakteslijtage van het graniet drastisch, wat de levensduur direct verkort.

- Werkstukmateriaal en oppervlaktekwaliteit: De samenstelling en afwerking van het te meten materiaal spelen een belangrijke rol bij de slijtagesnelheid. Zachtere materialen zoals koper en aluminium veroorzaken minder slijtage, terwijl harde materialen, met name gietijzer, het graniet aan meetbaar meer slijtage kunnen blootstellen. Bovendien zijn werkstukken met een slechte oppervlakteruwheid (een grove afwerking) gevoelig voor krassen op het fijn gepolijste granieten platform, waardoor het referentievlak permanent beschadigd raakt.

- Operationeel misbruik en schurend contact: De inherente lage oppervlaktehardheid van graniet is weliswaar gunstig vanwege de niet-magnetische en niet-corrosieve eigenschappen, maar maakt het gevoelig voor slijtage door wrijving. Technieken zoals het overmatig heen en weer bewegen van een werkstuk of referentiegereedschap over het oppervlak – in plaats van het optillen en plaatsen – veroorzaken wrijving die de toplaag van het graniet snel aantast. Dit bevestigt de regel: granieten meetinstrumenten zijn instrumenten, geen werkbanken.

Precisiefabricage: het mandaat voor hulpmachines

Voor het vervaardigen van een hoogwaardig en nauwkeurig meetinstrument voor graniet is de nauwkeurigheid van de hulpapparatuur evenzeer van belang als van de steen zelf.

Om de maatnauwkeurigheid van het eindproduct te garanderen, moet elk onderdeel van de steenbewerkingsmachine voldoen aan de metrologische normen. Dit vereist herhaaldelijke controles van de afmetingen van de machine-assemblage en strikte naleving van de technische cleanroompraktijken. Voordat er met de formele steenbewerking wordt begonnen, moet de apparatuur een proefdraaien om de normale werking te bevestigen. Een onjuiste bediening van de machine kan niet alleen schade veroorzaken, maar ook leiden tot verspilling van waardevol, geselecteerd granietmateriaal.

Het onderhouden van de interne componenten van de machine – van de spindelkast tot de hefmechanismen – is cruciaal. Alle contactvlakken, inclusief lagers en leidspindels, moeten vóór elke bewerking nauwkeurig worden gesmeerd. Verbindingen moeten vrij zijn van vlekken of bramen, en interne roest of verontreiniging moet zorgvuldig worden gereinigd en behandeld met een roestwerende coating om te voorkomen dat vreemd materiaal het slijpproces verstoort.

De cruciale rol van de kwaliteit van mechanische assemblage

De kwaliteit van de machines die gebruikt worden om het graniet te verwerken, is direct verbonden met de stabiliteit van het uiteindelijke granietproduct. Dit vereist nauwgezette aandacht voor de mechanische assemblagedetails:

- Integriteit van lagers en afdichtingen: Lagers moeten grondig worden gereinigd om roestwerende middelen te verwijderen en vóór de montage worden gecontroleerd op soepele rotatie. De kracht die tijdens de lagerinstallatie wordt uitgeoefend, moet gelijkmatig, symmetrisch en correct zijn. Vermijd spanning op de loopbanen en zorg ervoor dat het kopvlak loodrecht op de as staat. Afdichtingen moeten parallel in hun groeven worden gedrukt om verdraaiing te voorkomen, wat speling en instabiliteit in de verwerkingsmachine zou veroorzaken.

- Uitlijning van bewegingssystemen: Bij componenten zoals katrolsystemen moeten de assen perfect parallel en uitgelijnd zijn om ongelijkmatige spanning, slippen van de riem en versnelde slijtage te voorkomen – dit alles leidt tot trillingen die de precisie van het polijsten van het graniet in gevaar brengen. Evenzo moeten de vlakheid en het contact van de contactvlakken op machineverbindingen worden gecontroleerd en gerepareerd indien er vervorming of bramen worden gedetecteerd.

Kortom, het granieten meetinstrument is een duurzame maar nauwkeurig afgestemde referentiestandaard. De uitzonderlijke levensduur is te danken aan het hoogwaardige ZHHIMG® zwarte graniet, gecombineerd met strenge controle op operationele reinheid, correcte behandeling van het werkstuk en het nauwgezette onderhoud van de precisieapparatuur die het tot de uiteindelijke, gecertificeerde nauwkeurigheid brengt.

Plaatsingstijd: 30-10-2025