Het streven naar ultieme precisie vormt de basis van moderne, geavanceerde productieprocessen. In sectoren variërend van halfgeleiderfabricage en precisiemetrologie tot laserbewerking en hoogwaardige CNC-bewerking, zijn de stabiliteit en nauwkeurigheid van de machinebasis van het grootste belang. Een gebrekkige basis vertaalt zich direct in cumulatieve fouten in het eindproduct.

Deze essentiële gids biedt fabrikanten en inkoopprofessionals het noodzakelijke kader om door de complexe markt te navigeren en hoogwaardige maatwerkoplossingen te realiseren. Granieten machinebaseswaardoor de prestaties en betrouwbaarheid van hun waardevolle apparatuur op de lange termijn worden gewaarborgd.

Inzicht in de rol van de machinebasis

De machinebasis is veel meer dan een eenvoudige ondersteunende structuur; het is het cruciale onderdeel dat de geometrie en dynamische prestaties van het gehele systeem bepaalt. Graniet is het materiaal bij uitstek voor uiterst nauwkeurige toepassingen vanwege zijn superieure inherente eigenschappen: een lage thermische uitzettingscoëfficiënt, een hoog dempingsvermogen en een uitzonderlijke dimensionale stabiliteit. Deze eigenschappen minimaliseren de effecten van temperatuurschommelingen en trillingsgeluid, de twee belangrijkste oorzaken van onnauwkeurigheden bij de bewerking.

Kernprestatie-indicatoren voor hoogwaardige bases

Bij de beoordeling van een op maat gemaakt granieten machineplatform moeten kopers zich richten op specifieke, meetbare technische parameters die de kwaliteit en prestaties definiëren. Naleving van internationale normen, zoals DIN 876 of ISO-normen, is niet onderhandelbaar; voor uiterst nauwkeurige apparatuur is vaak een tolerantieniveau beter dan Grade 00 vereist, gevalideerd door precieze meetinstrumenten zoals laserinterferometers. De kwaliteit van het ruwe graniet, doorgaans zwarte varianten met een hoge dichtheid, is cruciaal, aangezien een hogere dichtheid en fijnere korrelstructuur correleren met een betere dimensionale stabiliteit. Bovendien is het vermogen van het platform om mechanische trillingen snel te dempen, gemeten aan de hand van een hoge dempingsverhouding, essentieel om foutpropagatie door snijkrachten of motorbewegingen te voorkomen. Ten slotte, aangezien de meeste geavanceerde machines unieke geometrieën vereisen, is het vermogen van de leverancier om componenten zoals luchtlagers, lineaire motoren en geleiderails met submicronprecisie direct in het granietoppervlak te integreren een bepalend kenmerk van een hoogwaardig platform.

Het onderscheid tussen goede en inferieure basissen

Het voornaamste verschil tussen een hoogwaardige granieten machinebasis van topkwaliteit en een inferieure basis zit hem niet alleen in de uiteindelijke afwerking, maar in het gehele productieproces en de fundering ervan.

Een superieure basis maakt gebruik van uiterst nauwkeurig slijpen, vaak in meerdere fasen of met behulp van robots, als kernproductiemethode. Dit staat in schril contrast met het eenvoudige slijpen en handmatig schrapen dat voor inferieure producten wordt gebruikt. Dit geavanceerde proces wordt ondersteund door strenge kwaliteitscontroles, waaronder laserinterferometrie en validatie in strikt temperatuurgecontroleerde omgevingen. Kopers ontvangen traceerbare kalibratierapporten. Minderwaardige basissen daarentegen vertrouwen op eenvoudige metingen met een meetklok en beperkte omgevingscontrole. Materiaalkwaliteit is een andere belangrijke onderscheidende factor: topklasse basissen zijn gemaakt van gecertificeerd, natuurlijk verouderd, zwart graniet met een hoge dichtheid, dat gegarandeerd dimensionale stabiliteit op lange termijn biedt dankzij een goede spanningsontlasting. Inferieure basissen gebruiken graniet van lagere kwaliteit dat interne gebreken kan vertonen, onjuist is verouderd en daardoor gevoelig is voor "kruip" of dimensionale veranderingen in de loop der tijd. Tot slot is de mogelijkheid tot maatwerkintegratie essentieel. Een hoogwaardige leverancier garandeert dat nauwkeurig bewerkte inzetstukken (zoals T-groeven of schroefgaten) worden geïntegreerd zonder de algehele vlakheid in gevaar te brengen, terwijl onjuiste installatie in inferieure basisplaten kan leiden tot plaatselijke materiaalspanning of oneffenheden.

De verborgen kosten van het inleveren op basiskwaliteit

Het kiezen van een inferieure granieten fundering brengt aanzienlijke risico's op lange termijn met zich mee die de aanvankelijke kostenbesparingen ruimschoots overtreffen. De meest directe en ingrijpende impact is de verminderde bewerkingsnauwkeurigheid. Een fundering die niet de vereiste vlakheid of dimensionale stabiliteit heeft, draagt direct bij aan systematische fouten in de machinegeometrie, waardoor het onmogelijk wordt om de beoogde toleranties voor hoogwaardige componenten te halen. Na verloop van tijd kan onvoldoende demping leiden tot voortijdige slijtage van dure machineonderdelen, waaronder lineaire geleidingen, lagers en spindels, met als gevolg hogere onderhoudskosten en stilstand. Bovendien kan de fundering, als het granietmateriaal niet op de juiste manier is verouderd om interne spanningen te verminderen, geometrische kruip vertonen, een geleidelijke maar kritieke vormverandering die de gehele machine onbruikbaar maakt voor ultraprecisiewerk, waardoor kostbare herkalibratie of volledige vervanging nodig is. Uiteindelijk brengt een ondermaatse fundering de productkwaliteit in gevaar, verhoogt het de afvalpercentages en schaadt het de reputatie van een fabrikant op het gebied van precisie ernstig.

Een gekwalificeerde leverancier selecteren: focus op schaal en expertise

Het is cruciaal om een leverancier te vinden met de vereiste technische expertise en productiecapaciteit. Zoek naar bedrijven met een bewezen staat van dienst, die werken volgens strenge kwaliteitsmanagementsystemen en die aan extreme maatwerkvereisten kunnen voldoen.

ZHHIMG's maatstaf in niet-metalen ultraprecisie

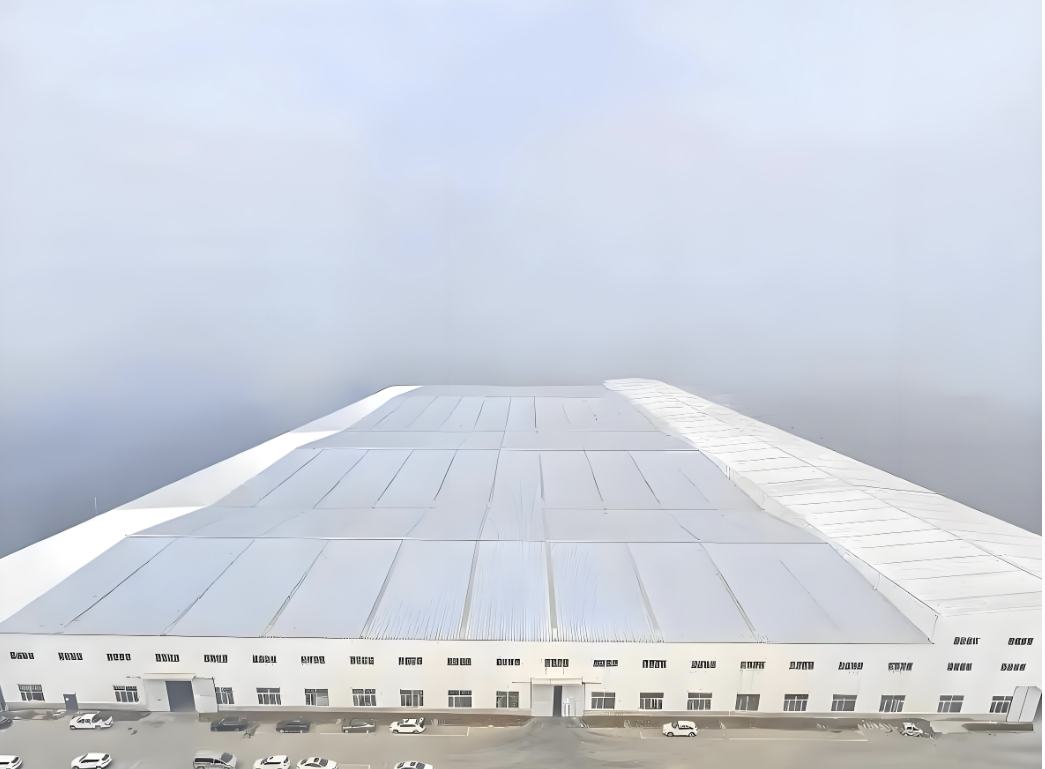

Als erkend leider in dit gespecialiseerde vakgebied,Zhonghui Intelligent Manufacturing (Jinan) Co., Ltd. (ZHHIMG®)Dit illustreert de capaciteiten die nodig zijn om werkelijk hoogwaardige machinefundamenten te produceren. Sinds de jaren 80 richt ZHHIMG zich op niet-metalen, uiterst nauwkeurige productieapparatuur, met name grootschalige granieten componenten.

Hun operationele normen voldoen strikt aan internationale standaarden, zoals blijkt uit de gelijktijdige certificeringen voor ISO 9001 (kwaliteitsmanagement), ISO 14001 (milieumanagement), ISO 45001 (arbeidsveiligheid en -gezondheid) en het EU CE-keurmerk. Deze veelzijdige certificering garandeert een product dat niet alleen volgens hoge technische specificaties is vervaardigd, maar ook met oog voor milieuvriendelijkheid en de veiligheid van de werknemers.

Technische en productievoordelen

De kernvoordelen van ZHHIMG spelen direct in op de meest veeleisende eisen voor op maat gemaakte granieten componenten: hun extreme schaalcapaciteit stelt hen in staat uitzonderlijk grote componenten te verwerken en op maat gemaakte granieten stukken te produceren tot wel 100 ton per stuk of 20 meter lang. Deze capaciteit is essentieel voor machines van de volgende generatie, zoals die gebruikt worden in de productie van grootformaat displays of voor ruimtevaartsimulaties. Bovendien garandeert hun hoge-volumeverwerkingscapaciteit van 10.000 sets per maand zowel snelheid als consistentie voor grote orders, zonder afbreuk te doen aan de precisie die vereist is voor individuele componenten. Naast eenvoudige afmetingen en vormen, strekt de expertise van ZHHIMG zich uit tot uitgebreide maatwerkoplossingen, waarbij zij gespecialiseerd zijn in de complexe integratie van mechanische en elektrische elementen, inclusief de precisiebewerking van gaten, sleuven, inzetstukken en structurele gewichtsbesparende ontwerpen in het granieten lichaam, waardoor een naadloze overgang naar de uiteindelijke assemblage van de machine gegarandeerd is.

Conclusie: Investeren in precisie

De beslissing om een op maat gemaakt granieten machineframe aan te schaffen is een investering op lange termijn in precisie, stabiliteit en toekomstige productiemogelijkheden. Door te focussen op beproefde technische principes – met name nauwe toleranties, superieure materiaalkwaliteit en de bewezen capaciteit van de leverancier voor grootschalige, complexe maatwerkoplossingen – kunnen kopers vol vertrouwen kiezen voor hoogwaardige, op maat gemaakte granieten machineframes die de onwrikbare basis vormen voor hun meest kritische toepassingen.

Voor meer informatie over op maat gemaakte granieten componenten en uiterst nauwkeurige productieoplossingen kunt u terecht op de officiële website:https://www.zhhimg.com/

Geplaatst op: 29 december 2025