Bij de precisieproductie van glazen componenten voor elektronica, optica en architectuur is het van cruciaal belang om strikte boortoleranties te bereiken (vaak binnen ±5 μm of zelfs nog kleiner).Uiterst nauwkeurige granieten funderingen zijn een baanbrekende oplossing gebleken, waarbij hun unieke fysieke eigenschappen worden benut om de nauwkeurigheid en consistentie van het boren te verbeteren. Dit artikel onderzoekt hoe granieten funderingen een striktere tolerantiecontrole mogelijk maken bij het boren in glas.

De cruciale rol van tolerantie bij het boren in glas

- Optische glascomponentenGattoleranties binnen ±2 μm zijn vereist om lichtbrekingsfouten te voorkomen.

- BeeldschermenEen uniforme afstand tussen de gaten is nodig om de werking van het touchscreen te garanderen.

- Medische hulpmiddelenVoor vloeistoftoepassingen zijn braamvrije gaten met strikte maatnauwkeurigheid vereist.

Hoe granieten funderingen de boorprecisie verbeteren

1. Superieure trillingsdemping voor micro-nauwkeurigheid

De dichte structuur van graniet (3.000–3.100 kg/m³) en de in elkaar grijpende mineraalkorrels fungeren als een natuurlijke schokdemper:

- Trillingsdempingssnelheid>90% bij typische boorfrequenties (20–50 Hz)

- Vermindert trillingen van het gereedschap en voorkomt zo micro-scheurtjes rond boorgaten.

- Casestudie: Een fabrikant van beeldschermen die granieten bases gebruikt, wist de variatie in gatdiameter te reduceren van ±8 μm tot ±3 μm.

2. Thermische stabiliteit voor consistente toleranties

Graniet heeft een lage thermische uitzettingscoëfficiënt (4–8×10⁻⁶/°C) en behoudt daardoor zijn vormvastheid:

- Minimaliseert thermische vervorming tijdens langdurige boorwerkzaamheden.

- Garandeert nauwkeurige gatpositionering, zelfs in omgevingen met temperatuurschommelingen van ±5°C.

- Vergeleken met stalen onderstellen vermindert graniet thermische fouten met 60%.

3. Hoge hardheid voor langdurige precisie

Graniet heeft een Mohs-hardheid van 6-7, waardoor het beter bestand is tegen slijtage dan metalen of composiet ondergronden.

- Behoudt de vlakheid van het oppervlak (±0,5 μm/m) gedurende langdurig gebruik.

- Vermindert de noodzaak tot frequente herkalibratie van de machine.

- Een producent van halfgeleiderglassubstraten meldde 70% minder gereedschapslijtage bij gebruik van granieten bases.

4. Stevige fundering voor nauwkeurige gereedschapspaden

Precisiegeslepen granieten oppervlakken (Ra≤0,1 μm) bieden een ideaal montageplatform:

- Maakt nauwkeurige uitlijning van boorassen mogelijk.

- Vermindert positioneringsfouten veroorzaakt door basisvervorming.

- Verbetert de loodrechtheid van het gat tot binnen 0,01°.

Casestudie: Granieten basisplaten bij het boren in optisch glas

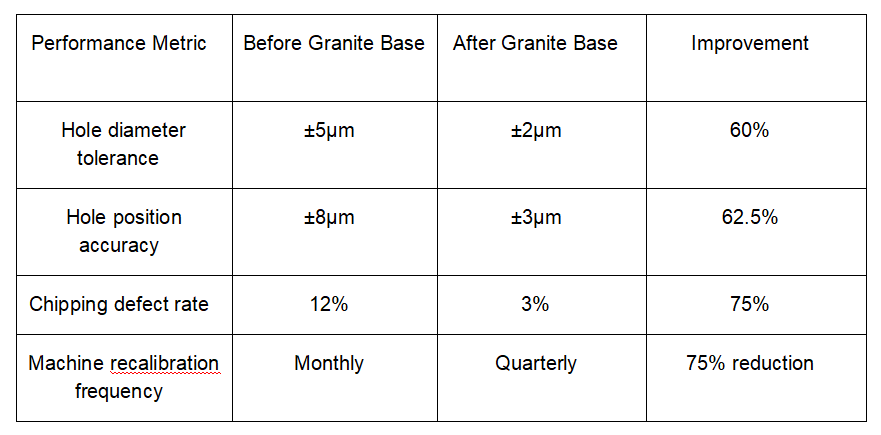

Een toonaangevende fabrikant van optische componenten heeft zijn CNC-glasboormachines uitgerust met uiterst nauwkeurige granieten onderstellen van ZHHIMG®.

De resultaten tonen aan hoe granieten bases fabrikanten in staat stellen te voldoen aan de strenge toleranties die vereist zijn voor hoogwaardige optische componenten.

Belangrijkste conclusies na SEO-optimalisatie

- Zeer nauwkeurige granieten sokkelszijn essentieel voor het bereiken van toleranties van ±5 μm of strakker bij het boren in glas.

- Hun trillingsdempende eigenschappen, thermische stabiliteit en slijtvastheid bieden een antwoord op belangrijke precisie-uitdagingen.

- Casestudies tonen aanzienlijke verbeteringen in de nauwkeurigheid van gaten en een afname van het aantal defecten.

- Ideaal voor industrieën die strikte toleranties voor glazen componenten vereisen: optica, elektronica en medische apparaten.

Door uiterst nauwkeurige granieten bases te integreren in glasboormachines, kunnen fabrikanten hun precisie verhogen, voldoen aan strengere kwaliteitsnormen en een concurrentievoordeel behalen in hoogwaardige markten.

Geplaatst op: 12 juni 2025