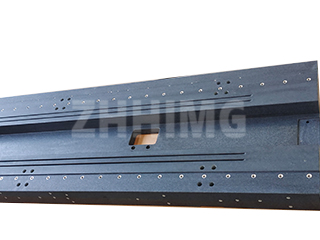

In de veeleisende wereld van precisieproductie en metrologie vormt het granieten platform de basis waarop alle nauwkeurigheid is gebouwd. Voor veel ingenieurs die op maat gemaakte mallen en inspectiestations ontwerpen, gaan de eisen echter verder dan een perfect vlak referentievlak. Ze hebben permanente, zeer nauwkeurige coördinatenlijnen of een precies raster nodig dat direct in het granieten oppervlak is geëtst.

Dit is een veelgestelde vraag bij ZHONGHUI Group (ZHHIMG®). Ons antwoord is een volmondig ja: oppervlaktemarkeringen zijn niet alleen mogelijk, maar vaak ook noodzakelijk voor moderne operationele workflows. Dankzij geavanceerde technieken kunnen we een plaatsingsnauwkeurigheid bereiken die perfect aansluit op de algehele precisie van het platform.

Het strategische belang van permanente markering

Terwijl standaard granieten meetplaten onberispelijk worden gehouden – hun enige doel is het behoud van een enkel, slijtagevrij referentieoppervlak – profiteren op maat gemaakte granieten machinebases en grote meetplatformen enorm van permanente kenmerken.

Deze markeringen dienen als essentiële hulpmiddelen voor de bediening. Ze bieden operators een snelle visuele uitlijning om snel mallen te plaatsen of onderdelen te positioneren voor een eerste inspectie, waardoor de insteltijd drastisch wordt verkort in vergelijking met het uitlijnen vanaf de randen van het platform. Voor machines met specifieke functies, zoals vision-systemen of snelle doseerrobots, zorgen geëtste coördinatenassen voor een permanent, duurzaam nulpunt dat bestand is tegen herhaaldelijk reinigen en dagelijkse slijtage.

Laseretsen: de contactloze oplossing voor het behoud van de integriteit van graniet.

De traditionele methode om fysiek lijnen in graniet te krassen is contraproductief voor precisie, omdat het risico bestaat op microbeschadiging van het materiaal en het aantasten van de vlakheid van het oppervlak die we met zoveel moeite bereiken door handmatig slijpen.

Om de integriteit van het graniet te behouden en tegelijkertijd te voldoen aan de moderne nauwkeurigheidseisen, maken we uitsluitend gebruik van geavanceerde, contactloze laseretsingstechnologie. Graniet is een uitstekend materiaal voor dit proces vanwege de fijne kristallijne structuur. Een gerichte, krachtige laserstraal verandert de bovenste laag van het materiaal, waardoor permanent een contrastrijke witte of grijze markering ontstaat tegen het donkere graniet, zonder mechanische spanning te veroorzaken.

Inzicht in markeerprecisie

De precisie van deze lijnen is cruciaal. De nauwkeurigheid van de markeringen wordt in wezen bepaald door het geavanceerde positioneringssysteem van de laseretsmachine. Industriële lasersystemen, gemonteerd op onze stabiele granieten sokkels, kunnen een lijnpositioneringsnauwkeurigheid bereiken die doorgaans in de orde van tientallen microns ligt (bijv. ± 0,01 mm tot ± 0,08 mm).

Het is belangrijk dat onze klanten het verschil tussen twee verschillende toleranties herkennen:

- Vlakheid van het platform: De geometrische tolerantie die wordt bereikt door middel van slijpen, waarbij vaak een precisie op nanometerniveau wordt bereikt (bijv. klasse AA).

- Lijnpositioneringsnauwkeurigheid: De positionele tolerantie van de geëtste lijn ten opzichte van een gedefinieerd referentiepunt op het oppervlak, doorgaans gemeten in micrometers.

De geëtste lijnen zijn bedoeld als visuele en grove hulpmiddelen voor de afstelling, niet als de definitieve, absolute referentie. De gecertificeerde vlakheid van het platform blijft de ware, zeer nauwkeurige basislijn voor alle kritische metingen die worden uitgevoerd door meetinstrumenten die op het oppervlak rusten.

Wanneer u met ZHHIMG® samenwerkt, werken we nauw samen met uw engineeringteam om de ideale lay-out te bepalen – of het nu gaat om een eenvoudig kruisdraad, een complex raster of specifieke referentielijnen – zodat uw platform op maat uw operationele efficiëntie verbetert zonder ooit afbreuk te doen aan de fundamentele, gecertificeerde nauwkeurigheid van het oppervlak.

Geplaatst op: 17 oktober 2025