In het hart van de ultraprecisie-industrie – van de productie van halfgeleiders tot de metrologie in de lucht- en ruimtevaart – bevindt zich het granieten platform. Vaak wordt dit onderdeel gezien als slechts een massief blok steen, maar in werkelijkheid is het de meest cruciale en stabiele basis voor nauwkeurige metingen en bewegingscontrole. Voor ingenieurs, metrologen en machinebouwers is het van essentieel belang te begrijpen wat de "precisie" van een granieten platform nu echt definieert. Het gaat niet alleen om de oppervlakteafwerking; het gaat om een verzameling geometrische kenmerken die de daadwerkelijke prestaties van het platform bepalen.

De belangrijkste indicatoren voor de precisie van een granieten platform zijn vlakheid, rechtheid en parallelliteit. Al deze aspecten moeten worden gecontroleerd aan de hand van strenge internationale normen.

Vlakheid: het ultieme referentievlak

Vlakheid is wellicht de allerbelangrijkste indicator voor elk precisieplatform van graniet, met name voor een granieten meetplaat. Het definieert hoe nauw het gehele werkoppervlak aansluit op een theoretisch perfect vlak. In essentie is het de belangrijkste referentie waaraan alle andere metingen worden gekoppeld.

Fabrikanten zoals ZHHIMG garanderen vlakheid door te voldoen aan wereldwijd erkende normen zoals DIN 876 (Duitsland), ASME B89.3.7 (VS) en JIS B 7514 (Japan). Deze normen definiëren tolerantieklassen, die doorgaans variëren van klasse 00 (laboratoriumkwaliteit, die de hoogste precisie vereist, vaak in het submicron- of nanometerbereik) tot klasse 1 of 2 (inspectie- of gereedschapskamerkwaliteit). Het bereiken van vlakheid van laboratoriumkwaliteit vereist niet alleen de inherente stabiliteit van graniet met een hoge dichtheid, maar ook de uitzonderlijke vaardigheid van meesterslijpers – onze vakmensen die deze toleranties handmatig kunnen bereiken met een precisie die vaak wordt omschreven als "micrometergevoel".

Rechtheid: de ruggengraat van lineaire beweging

Vlakheid verwijst naar een tweedimensionaal oppervlak, terwijl rechtheid betrekking heeft op een specifieke lijn, vaak langs de randen, geleiders of sleuven van een granieten onderdeel zoals een liniaal, winkelhaak of machinebasis. Bij machineontwerp is rechtheid essentieel omdat het de ware, lineaire bewegingsrichting van de assen garandeert.

Wanneer een granieten basis wordt gebruikt voor de montage van lineaire geleiders of luchtlagers, vertaalt de rechtheid van de montageoppervlakken zich direct naar de lineaire fout van het bewegende platform, wat van invloed is op de positioneringsnauwkeurigheid en herhaalbaarheid. Geavanceerde meettechnieken, met name die met behulp van laserinterferometers (een essentieel onderdeel van het inspectieprotocol van ZHHIMG), zijn vereist om rechtheidsafwijkingen in de orde van micrometers per meter te certificeren, zodat het platform een onberispelijke basis vormt voor dynamische bewegingssystemen.

Parallellisme en loodrechtheid: het definiëren van geometrische harmonie

Voor complexe granieten onderdelen, zoals machinefundamenten, luchtlagergeleiders of veelzijdige onderdelen zoals granieten vierkanten, zijn twee extra indicatoren van essentieel belang: parallelliteit en loodrechtheid (haaksheid).

- Parallellisme vereist dat twee of meer oppervlakken – zoals de boven- en onderkant van een granieten balk – exact even ver van elkaar verwijderd zijn. Dit is cruciaal voor het handhaven van een constante werkhoogte of om ervoor te zorgen dat onderdelen aan weerszijden van een machine perfect zijn uitgelijnd.

- Loodrechtheid, ofwel haaksheid, zorgt ervoor dat twee oppervlakken precies een hoek van 90° met elkaar maken. In een typische coördinatenmeetmachine (CMM) moet de granieten vierkante liniaal, of de basis van het onderdeel zelf, gegarandeerd loodrecht zijn om de Abbe-fout te elimineren en te garanderen dat de X-, Y- en Z-assen werkelijk orthogonaal zijn.

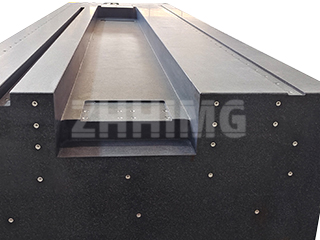

Het ZHHIMG-verschil: verder dan de specificaties.

Bij ZHHIMG geloven we dat precisie niet te veel kan worden benadrukt – de eisen in de precisie-industrie kunnen niet te hooggespannen zijn. Onze toewijding gaat verder dan het voldoen aan deze dimensionale normen. Door gebruik te maken van ZHHIMG® Zwart Graniet met een hoge dichtheid (≈ 3100 kg/m³), beschikken onze platforms over een superieure trillingsdemping en de laagste thermische uitzettingscoëfficiënt. Dit beschermt de gecertificeerde vlakheid, rechtheid en paralleliteit nog beter tegen omgevingsinvloeden en operationele verstoringen.

Bij de beoordeling van een precisiegranietplatform moet u niet alleen naar de specificaties kijken, maar ook naar de productieomgeving, de certificeringen en de traceerbare kwaliteitscontrole – precies de elementen die een ZHHIMG®-component de meest stabiele en betrouwbare keuze maken voor 's werelds meest veeleisende ultraprecisietoepassingen.

Geplaatst op: 24 oktober 2025