In de precisieproductie en metrologie zijn mechanische componenten van graniet – zoals precisiebalken, portaalframes en meetplaten – onmisbaar vanwege hun inherente stabiliteit. Deze componenten, vervaardigd uit natuurlijk verouderd steen, dienen als de gouden standaard voor het controleren van de vlakheid en maatnauwkeurigheid van kritische mechanische onderdelen. Zelfs graniet kan echter, onder extreme omstandigheden of bij onjuist gebruik, na verloop van tijd vervorming vertonen.

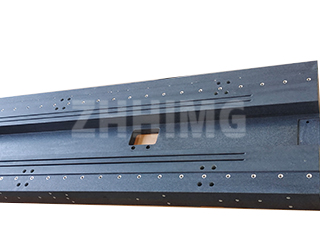

Inzicht in de mechanismen achter deze vervormingen is cruciaal voor het beperken van risico's en het verlengen van de levensduur van uw investering. Bij ZHONGHUI Group (ZHHIMG®) hanteren we strenge kwaliteitscontroles om fabricagefouten zoals zandgaten, krassen of insluitingen te voorkomen, maar de eindgebruiker brengt dynamische krachten met zich mee waarmee rekening moet worden gehouden.

De fysica van granietvervorming

Hoewel graniet uitzonderlijk stijf is en bestand tegen thermische uitzetting, is het niet ongevoelig voor mechanische spanning. De belangrijkste vervormingspatronen die in elk constructiemateriaal, inclusief graniet, worden waargenomen, corresponderen met de specifieke krachten die erop worden uitgeoefend:

- Schuifspanning: Dit type vervorming manifesteert zich als een relatieve laterale verplaatsing binnen het onderdeel. Het treedt op wanneer twee gelijke en tegengestelde krachten langs parallelle werklijnen werken, waardoor delen van het granieten onderdeel ten opzichte van elkaar verschuiven.

- Trek- en drukspanning: Dit is de meest eenvoudige vorm, die resulteert in een verlenging (trekspanning) of verkorting (drukspanning) van de lengte van het onderdeel. Het wordt doorgaans veroorzaakt door een direct paar gelijke en tegengestelde krachten die langs de axiale middellijn van het onderdeel werken, zoals bijvoorbeeld onjuist aangedraaide bevestigingsbouten.

- Torsie: Torsievervorming is het verdraaien van een onderdeel om zijn eigen as. Deze verdraaiing wordt veroorzaakt door tegengestelde krachtenparen waarvan de werkvlakken loodrecht op de as staan. Dit treedt vaak op bij een excentrische belasting of wanneer de montagebasis van het onderdeel oneffen is.

- Buigen: Buigen zorgt ervoor dat de rechte as van het onderdeel kromtrekt. Dit wordt meestal veroorzaakt door een enkele dwarskracht die loodrecht op de as werkt, of door een paar tegengestelde krachten die in een langsvlak worden uitgeoefend. Bij een granieten portaalframe kan bijvoorbeeld een ongelijke lastverdeling of onvoldoende afstand tussen de steunpunten leiden tot schadelijke buigspanningen.

Beste praktijken: Nauwkeurigheid behouden bij het gebruik van linialen

Bij de constructie van granieten onderdelen worden vaak hulpmiddelen zoals granieten linialen gebruikt om lineaire afwijkingen, parallelliteit en vlakheid over korte secties te meten. Het correct gebruiken van deze precisie-instrumenten is essentieel voor het behoud van zowel de granieten referentie als het instrument zelf.

Een essentiële stap is altijd om de nauwkeurigheid van de liniaal te controleren voordat u deze gebruikt. Ten tweede is temperatuurevenwicht cruciaal: gebruik de liniaal niet om werkstukken te meten die aanzienlijk te warm of te koud zijn, omdat dit thermische fouten in de meting introduceert en het risico op tijdelijke vervorming van het granieten gereedschap vergroot.

Het allerbelangrijkste is dat de liniaal nooit heen en weer over het werkstukoppervlak mag worden gesleept. Til de liniaal na het voltooien van een meetgedeelte volledig op voordat u naar de volgende positie gaat. Deze eenvoudige handeling voorkomt onnodige slijtage en behoudt de kritische oppervlakteafwerking van zowel de liniaal als het te inspecteren onderdeel. Zorg er bovendien voor dat de machine veilig is uitgeschakeld; het meten van bewegende onderdelen is verboden, omdat dit direct schade veroorzaakt en een veiligheidsrisico vormt. Tot slot moeten zowel de liniaal als het te inspecteren oppervlak uiterst schoon en vrij van bramen of spanen zijn, aangezien zelfs een microscopisch kleine verontreiniging aanzienlijke meetfouten kan veroorzaken.

De rol van reinheid in structurele integriteit

Naast het simpelweg verwijderen van vlekken is industriële reinheid essentieel om structurele problemen in zware mechanische componenten te voorkomen. Voordat een machine op een granieten sokkel wordt gemonteerd of onderhouden, is grondige reiniging verplicht. Resterend gietzand, roest of metaalsplinters moeten volledig worden verwijderd, vaak met behulp van reinigingsmiddelen zoals diesel, kerosine of speciale oplosmiddelen, gevolgd door drogen met perslucht. Voor interne holtes van dragende metalen constructies (zoals die aan het graniet zijn bevestigd) is het aanbrengen van een antiroestlaag een cruciale preventieve maatregel.

Bij het monteren van complexe mechanische subsystemen op het graniet, zoals aandrijflijnen of spindelmechanismen, zijn nauwkeurige controles op reinheid en uitlijning essentieel. Componenten moeten vóór de montage vrij zijn van roestwerende verf en cruciale contactoppervlakken moeten worden gesmeerd om wrijving en slijtage te voorkomen. Oefen bij alle montagehandelingen, met name bij het monteren van afdichtingen of lagers, nooit overmatige of ongelijkmatige kracht uit. Een correcte uitlijning, de juiste speling en een consistente krachttoepassing zijn de sleutel tot een soepele werking van de mechanische componenten en zorgen ervoor dat er geen schadelijke, asymmetrische spanningen worden overgedragen op de ultrastabiele ZHHIMG® granieten fundering.

Geplaatst op: 30 oktober 2025