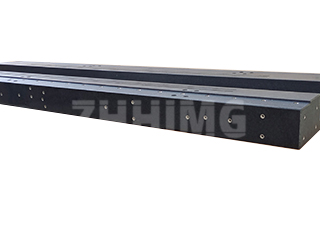

Precisiecomponenten van graniet, zoals CMM-bases, luchtlagergeleiders en precisie-machineconstructies, staan bekend om hun inherente stabiliteit, uitzonderlijke trillingsdemping en lage thermische uitzetting. De meest cruciale factor is echter het oppervlak zelf, dat doorgaans met een nauwkeurigheid van micron of submicron wordt afgewerkt door middel van zorgvuldig slijpen en polijsten.

Maar is standaard polijsten voldoende voor de meest veeleisende toepassingen ter wereld, of is een extra laag technische bescherming noodzakelijk? Zelfs het meest inherent stabiele materiaal – ons ZHHIMG® zwarte graniet met hoge dichtheid – kan baat hebben bij een gespecialiseerde oppervlaktebehandeling om de functionaliteit in dynamische systemen te verbeteren. Daarbij gaat het verder dan eenvoudige geometrische nauwkeurigheid en wordt de optimale interface tussen graniet en lucht of graniet en metaal ontworpen voor maximale dynamische prestaties en een lange levensduur.

Waarom oppervlaktecoating essentieel wordt

Het voornaamste voordeel van graniet in de meetkunde is de stabiliteit en vlakheid. Een natuurlijk gepolijst granieten oppervlak is weliswaar ongelooflijk vlak, maar heeft een microstructuur en een zekere mate van porositeit. Voor toepassingen met hoge snelheden of zware slijtage kunnen deze eigenschappen nadelig zijn.

De noodzaak voor een geavanceerde behandeling ontstaat omdat traditioneel slijpen, hoewel het een ongeëvenaarde vlakheid bereikt, microscopische poriën openlaat. Voor uiterst precieze bewegingen:

- Prestaties van luchtlagers: Poreus graniet kan de lift en stabiliteit van luchtlagers subtiel beïnvloeden door de luchtstroomdynamiek te veranderen. Hoogwaardige luchtlagers vereisen een perfect afgedichte, niet-poreuze interface om een constante luchtdruk en lift te behouden.

- Slijtvastheid: Hoewel zeer krasbestendig, kan continue wrijving van metalen onderdelen (zoals eindschakelaars of speciale geleidingsmechanismen) uiteindelijk leiden tot plaatselijke slijtageplekken.

- Reinheid en onderhoud: Een afgedicht oppervlak is aanzienlijk gemakkelijker schoon te maken en absorbeert minder snel microscopische oliën, koelvloeistoffen of atmosferische verontreinigingen, die allemaal catastrofaal kunnen zijn in een uiterst nauwkeurige cleanroomomgeving.

De belangrijkste oppervlaktecoatingmethoden

Hoewel het gehele granieten onderdeel zelden wordt gecoat – omdat de stabiliteit inherent is aan de steen – krijgen specifieke functionele delen, met name kritieke geleidingsoppervlakken voor luchtlagers, vaak een speciale behandeling.

Een van de meest gebruikte methoden is harsimpregnatie en -afdichting. Dit is de meest voorkomende vorm van geavanceerde oppervlaktebehandeling voor hoogwaardig graniet. Het omvat het aanbrengen van een epoxy- of polymeerhars met een lage viscositeit en hoge prestaties, die de microscopische poriën in de oppervlaktelaag van het graniet binnendringt en vult. De hars hardt uit tot een spiegelglad, niet-poreus afdichtingslaagje. Dit elimineert effectief de porositeit die de luchtdragende functie zou kunnen belemmeren, waardoor een ultraschoon, uniform oppervlak ontstaat dat essentieel is voor het behouden van een constante luchtspleet en het maximaliseren van de luchtdruk. Het verbetert ook de weerstand van het graniet tegen chemische vlekken en vochtabsorptie aanzienlijk.

Een tweede aanpak, bedoeld voor gebieden waar minimale wrijving vereist is, omvat hoogwaardige PTFE (Teflon) coatings. Voor oppervlakken die in contact komen met dynamische componenten anders dan luchtlagers, kunnen speciale coatings van gepolymeriseerd tetrafluorethyleen (PTFE) worden aangebracht. PTFE staat bekend om zijn antikleef- en extreem lage wrijvingseigenschappen. Het aanbrengen van een dunne, uniforme laag op granieten componenten vermindert het ongewenste stick-slip-fenomeen en minimaliseert slijtage, wat direct bijdraagt aan een soepelere, nauwkeurigere bewegingscontrole en een superieure herhaalbaarheid.

Tot slot, hoewel het geen permanente coating is, beschouwen we smering en bescherming als een essentiële stap vóór verzending. Alle stalen fittingen, schroefdraadinzetstukken en metalen onderdelen worden lichtjes aangebracht met een speciale, chemisch inerte olie of roestwerende compound. Deze bescherming is cruciaal tijdens transport, omdat het roestvorming op blootgestelde stalen componenten onder wisselende vochtigheidsomstandigheden voorkomt. Zo zorgen we ervoor dat het precisieonderdeel in perfecte staat aankomt, klaar voor onmiddellijke integratie met gevoelige meetinstrumenten.

De beslissing om een geavanceerde oppervlaktecoating aan te brengen, is altijd een gezamenlijke inspanning van onze ingenieurs en de uiteindelijke toepassingsvereisten van de klant. Voor standaard meettoepassingen is het geslepen en gepolijste granieten oppervlak van ZHHIMG doorgaans de gouden standaard in de branche. Voor snelle, dynamische systemen met geavanceerde luchtlagers garandeert een investering in een afgedicht, niet-poreus oppervlak echter maximale prestaties, een lange levensduur en een onwrikbare naleving van de strengste toleranties.

Geplaatst op: 24 oktober 2025